Studie lázně

zinečnato-vápenaté

ho

fosfátování

TEXT/FOTO: Petr Pokorný, Vladimír Mejta, Peter SzelagFosfátování je rozšířená konverzní povrchová úprava, která našla uplatnění

v mnoha moderních aplikacích. Především při úpravě povrchu pod nátěry, kde

povlak vyloučených fosforečnanů zajišťuje zvýšení přilnavosti nátěrového systému

a vylepšuje bariérový systém ochrany proti korozi navýšením odolnosti proti

podkorodování nátěru.

F

osfátové povlaky určené pro dobré ukotvení různých druhů nátěrů ne-smí být příliš silné a musí být pře-devším jemnozrnné. Tyto podmín-ky jednoznačně splňuje zinečnato-vápenaté fosfátování, které svoji jemnozrnnost na roz-díl od ostatních fosfátovacích technologií dosahuje bez předchozí aktivace povrchu. Běžné lázně zinečnato-vápenatého fosfáto-vání, jsou urychlovány dusitanem sodným, jehož přítomnost zkracuje operační čas po-vrchové úpravy. Bohužel, tato technologie se potýká s několika nedostatky. Dusitan sod-ný se v kyselém prostředí fosfátovací lázně rozkládá, proto jeho koncentrace musí být častěji kontrolována a následně musí být dusitan sodný častěji do lázní doplňován. Navíc, jako oxidační urychlovač podporujetvorbu nežádoucího kalu a nakonec jeho analytická kontrola prostřednictvím titrace je komplikovaná a z hlediska přesnosti po-uze orientační.

Tato studie je zaměřena na technologii zi-nečnato-vápenatého fosfátování urychlo-vanou neoxidačním urychlovačem síranem hydroxylamonia, který by mohl nevýhody dusitanu sodného odstranit, už především z toho pohledu, že je v kyselém prostředí velice stabilní. Studie testuje technologický proces a porovnává obě technologie z hle-diska vlastní tvorby, kvality a složení povlaků, tvorby, kvality a složení kalu. Navíc ověřuje kvalitu povlaku s nanášeným běžným ná-těrem prostřednictvím zátěžových zkoušek. Morfologie jednotlivých vyloučených po-vlaků byla srovnávána prostřednictvím

rastrovací elektronové mikroskopie (SEM) [přístroj: Hitachi S4700], složení povlaků bylo porovnáváno prostřednictvím rentge-nové fluorescenční analýzy (XRF) [přístroj: ARL 9400 XP] a rentgenové difrakční analý-zy (XRD) [přístroj: PANalytical X´Pert PRO]. Složení kalů bylo ověřováno prostřednictvím atomové absorpční spektroskopie (AAS) [přístroj: GBC 932PLUS] a rovněž rentgeno-vou difrakční analýzou (XRD). Dále byly vzor-ky opatřeny alvzor-kydovým emailem S2053 a na těchto vzorcích byly provedeny zátěžové zko-ušky. Pro ověření přilnavosti nátěrového sys-tému k ocelovému povrchu byla provedena odtrhová zkouška přilnavosti dle normy (ČSN EN 4624), a to prostřednictvím odtrhového zařízení Comtest OP 1/0. Pro ověření odol-nosti organického povlaku proti podkorodo-vání byla provedena a vyhodnocena koroz-ní zkouška v umělých atmosférách metodou NSS dle normy ČSN EN ISO 9227.

Experimentální část

Příprava vzorků

Vzorky určené pro ponorové fosfátování byly zhotoveny z běžné uhlíkové oceli třídy (ČSN) 11321. Složení vzorků uhlíkové oceli bylo ná-sledující: C do 0,12 hm. %, Mn do 0,6 hm. %, P a S do 0,045 hm. %, vzorky neobsahují titan. Jednotlivé plechy byly podle tloušťky rozděle-ny do dvou skupin: na tenké vzorky (9,7 cm x 5 cm, tloušťka 0,3 mm) určené k analýze po-vlaků a na silné vzorky (7 cm x 4 cm, tloušťka 3 mm) určené pro odtrhové zkoušky. Vzorky byly před povrchovou úpravou mechanicky obroušeny (P60, P120, P1200).

Příprava povrchu před fosfátováním

Před vlastním fosfátováním byly jednotlivé vzorky chemicky povrchově předupraveny. Nejdříve byly odmaštěny ve 20 hm. % roztoku alkalického odmašťovacího roztoku Pragolod

57N. Jedná se o silně alkalický nízkopěnivý a středně emulgující přípravek. Odmaštění bylo realizováno v 1 l lázně ohřáté na 80 °C po dobu minimálně 10 minut. Po odmaštění při-šel na řadu oplach nejdříve obyčejnou vodou, v dalším kroku byly vzorky ponořeny do láz-ně s demineralizovanou vodou. Před vlastním povlakováním byly vzorky ještě krátce (10 s) mořeny (aktivační moření) v lázni 15 % hm. HCl při teplotě 20 °C. Po moření opět násle-doval oplach v obyčejné a poté v deminerali-zované vodě.

Fosfátování

Před vlastním fosfátováním byl nejdříve při-praven 1 l koncentrátu Pragofos 1 600, tedy přípravku určeného k zinečnato-vápenaté-mu fosfátování. Pracovní lázeň se připravuje smísením 100 ml koncentrátu a 900 ml de-mineralizované vody. Před vlastním fosfáto-váním a v jeho průběhu bylo nutné analytic-ky ověřit složení lázně, abychom v každé fázi procesu zaručili vyloučení kvalitních jakost-ních povlaků. Tato analytická kontrola zalo-žená na neutralizační titraci se často v praxi označuje jako „měření bodovitosti“.

Nejdříve se měří tzv. „bodovitost A“, kde se ověřuje množství volné kyseliny orthofos-forečné v lázni. Tato kontrola se provádí tit-rováním 0,1 M NaOH do vzorku odebrané-ho z lázně (10 ml), jako indikátor se používá bromfenolová modř. Následuje kontrola cel-kové kyseliny v lázni, tzv. „bodovitost B“, kde se opět titruje 0,1 M NaOH opět do 10 ml vzorku odebraného z pracovní lázně, ovšem jako indikátor se používá fenolftalein. Jedna lázeň je urychlena 10 hm. % roztokem dusi-tanu sodného a druhá, stejného složení, je urychlená 2 g síranu hydroxylamonia. Obsah dusitanu sodného je nutné kvůli jeho nesta-bilitě pravidelně kontrolovat. Kontroluje se manganometrickou titrací 0,02 M KMnO4. Urychlení fosfátování je založeno na principu urychlení katodické úvodní korozní reakce, tedy „odnímání“ H+ kationů z fázového

roz-hraní kov/roztok. Chemická reakce, popisují-cí tento děj v případě nasazení dusitanu sod-ného, je popsána rovnicí 1 a v případě síranu hydroxylamonia rovnicí 2 (konkrétně tedy re-akcí hydroxylaminu). Síran hydroxylamonia byl doplňován pozvolna, vždy bylo přidáno 1 g síranu po nafosfátování 20 vzorků. V každé lázni se fosfátoval každý vzorek ale-spoň 8 minut při teplotě lázně 75 °C. Před fos-fátováním zkušebních vzorků byly do každé lázně přidány 3 zcela obdobné předzkušební vzorky uhlíkové oceli, aby se v lázni u zkušeb-ních vzorků rychle ustanovila rovnováha a vy-lučování nerozpustných fosforečnanů začalo téměř okamžitě po ponoření vzorků do lázně.

Celkem bylo povlakováno u každé z lázní 50 tenkých vzorků a 20 vzorků silných. Odebírání kalu probíhalo po nafosfátování 50 tenkých vzorků, tedy po povlakování přibližně 0,5 m2.

Po fosfátování se vzorky opět opláchly v oby-čejné vodě a v demineralizované vodě a ne-chaly se usušit v sušárně.

Výsledky a diskuze

1. Porovnání morfologie krystalů vyloučených povlaků prostřednictvím SEM (elektronová mikroskopie)

Vyloučený povlak zinečnato-vápenatého fos-fátu je tvořen především minerálem schol-zitem [Zn2Ca(PO4)2. 2 H2O]. Povlaky mají typickou jemnozrnnou „vejčitou“ morfolo-gii. Minerál scholzit krystalizuje v kosočtve-rečné (orthorombické) krystalové soustavě. Vyloučené povlaky byly zkoumány prostřed-nictvím rastrovací elektronové mikroskopie. Je třeba ověřit, zda lázeň urychlovaná síranem hydroxylamonia skutečně produkuje jemno-zrnný povlak, vejčitého tvaru a zda jsou povla-ky z lázně takto urychlované zcela uzavřené, tedy neobsahují místa nepovlakovaná. Je rov-něž možné, že precipitát nebude mít „vejčité“, nýbrž ploché („jehlicovité“) zrno, které je ty-pické pro povlak čistě zinečnatého fosfátu, tzv. hopeitu [Zn3(PO4)2. 4 H2O]. Takto by se ihned potvrdilo, že síran hydroxylamonia není vhod-ný urychlovač pro technologii zinečnato-vá-penatého fosfátování. Na obrázku 1 je povlak získaný z lázně urychlované dusitanem sod-ným, na obrázku 2 je povlak získaný z lázně urychlované právě síranem hydroxylamonia.

2. Kvalitativní analýza povlaků prostřednictvím XRF

Důležité informace o složení jednotlivých precipitátů přináší rentgenová fluorescenční

analýza. Samozřejmě, před vlastní analýzou povlaků je nutné provést analýzu nefosfá-tovaných ocelových vzorků pro vlastní refe-renci výsledků analýzy. Výsledkem této ana-lýzy bude porovnání prvkového zastoupení v precipitátech. XRF nám velice snadno do-pomůže potvrdit, zda při využití hydroxyla-minsulfátu nedochází k nežádoucímu vylu-čování jiné, byť amorfní fáze, která by mohla ohrozit kvalitu povlaku. Například při vyu-žití síranu hydroxylamonia existuje v litera-tuře obava, že by se v povlaku mohl vylo-učit síran vápenatý (CaSO4. 2H2O), a tedy tento urychlovač se pro vlastní technolo-gii zinečnato-vápenatého fosfátování neho-dí. S výsledků analýzy plyne, že oba povlaky jsou z hlediska prvkového složení rovnocené, v povlaku získaném z lázně urychlované síra-nem hydroxylamonia nebyl nalezen síran vá-penatý, ani jiné atypické sloučeniny, ovlivňu-jící vlastnosti povlaku.

Study of Zinc-Calcic Phosphatizing Bath Phosphatizing is a widened conversion surface treatment, which is used in many modern applications. The presented study describes application possibilities of the hydroxylammonium sulfate in the zinc-calcic phosphatizing baths with a view to replace the standard sodium nitrite, which is not stable in working bath in the long term and furthermore it supports creation of a sludge. The loading tests proved the application similarity of both coatings. The cohesion test results are better in the case of coating created in bath with the sodium nitrite, but the test of resistance against under-corroding of paint had better results for application of the hydroxylammonium sulfate. Differences between the loading test results are minimal.

r e s u m é Obr. 1 Snímek z rastrovací elektronové mikroskopie

povlaku získaného z lázně urychlované dusitanem sodným

Obr. 2 Snímek z rastrovací elektronové mikrosko-pie povlaku získaného z lázně urychlované síranem hydroxylamonia

NO2– + 8 H+ + 6 e– NH4+ + 2 H2O rovnice 1

3. Kvalitativní analýza povlaků prostřednictvím XRD

Jistě nejvyšší informační váhu bude mít analýza získaná metodou rentgenové difrakce. Prostřednictvím této metody jednoznačně do-kážeme přítomnost scholzitu v precipitátu a zároveň prodo-kážeme možné rozdíly při vyloučení ostatních možných krystalových struk-tur, např. již zmiňovaného Zn3(PO4)2. 4H2O, tzv. Hopeitu, případně Zn2Fe(PO4)2. 4 H2O, tzv. fosfofylitu. Tyto odlišné krystalové struktu-ry vyloučené v povlaku, mohou ovlivnit jeho jemnozrnnost a je mož-né, že mohou diametrálně ovlivnit i jeho vlastnosti. Na obrázku 3 je difraktogram povlaku získaného z lázně urychlované dusitanem sodným a na obrázku 4 je difraktogram získaný z lázně urychlova-né síranem hydroxylamonia. Z obou difraktogramů je patrurychlova-né, že oba povlaky jsou svým fázovým složením rovnocenné a obsahují pouze scholzit, případně jeho krystalovou paramodifikaci.

Fe2+ + NO 2

– + 2 H+ Fe3+ + NO + H

2O rovnice 3

Tab.1: Výsledky atomové absorpční spektroskopie obou druhů kalů. Tabulka obsahuje i celková množství suchého kalu obou lázní po nafosfátování 0,5 m2

plochy vzorků.

Dusitan % hm. Zn % hm. Fe % hm. Ca hmotnost kalu (g)

kal 3,3 26,3 0,11 1,654

HAS % hm. Zn % hm. Fe % hm. Ca hmotnost kalu (g)

kal 1,8 26,3 0,12 1,122

Obr. 3 Výsledky rentgenové difrakce krystalového konverzního povlaku získaného z lázně urychlované dusitanem sodným.

4. Kvalitativní analýza kalu prostřednictvím AAS a XRD

Žádná fosfatizační technologie se neobejde bez tvorby kalu. Kal je složen především z minerálu strengitu, případně z fosfosideritu [FePO4. 2H2O]. Ukládající se kal způsobuje těžkosti v kontinuálnos-ti fosfátování jako rozšířené povrchové úpravy. Je tedy nutné porov-nat množství a složení kalů z obou lázní. Opět se předpokládá, že lá-zeň se síranem hydroxylamonia by mohla produkovat CaSO4, a tím se významně ochuzovat o Ca2+ kationy, nakonec by tedy mohlo

do-jít k zablokování precipitace směsného fosforečnanu. Zároveň by se mělo prokázat, že síran hydroxylamonia je neoxidačním urychlova-čem a nepodporuje tvorbu kalu, jako dusitan sodný, který patří k ryze oxidačním urychlovačům (viz. rovnice 3). Nejdříve byly kaly z obou lázní podrobeny analýze na atomové absorpční spektroskopii, která nám poskytne přibližné výsledky o kovech vyskytujících se v kalu (viz. tabulku 1). Konečně byly jednotlivé kaly podrobeny XRD (viz. obráz-ky 5 a 6).

Obr. 4 Výsledky rentgenové difrakce krystalového konverzního povlaku získaného z lázně urychlované síranem hydroxylamonia

Obr. 5 Výsledky rentgenové difrakční analýzy kalu získaného z lázně urychlované dusitanem sodným

Obr. 6 Výsledky rentgenové difrakční analýzy kalu získaného z lázně urychlované síranem hydroxylamonia

5. Testování přilnavosti povlaku odtrhovou zkouškou (dle ČSN EN 4624)

Velice důležité pro kontrolu kvality fosfátového povlaku určeného pro ukotvení organického nátěru, který je nanášen přímo na něj, je jednoznačně ověření přilnavosti nátěrového systému. Pro ověření so-udržnosti obou druhů vzorků byla použita odtrhová zkouška přilna-vosti dle normy ČSN EN 4624. K provedení této zkoušky bylo třeba využít vzorků silnější oceli (7 cm x 4 cm, tloušťka 3 mm), které po fos-fátování bylo třeba opatřit nátěrem. Pro vlastní zkoušku je nezbytné, aby nátěrová soustava byla vyloučena rovnoměrně po celém povrchu vzorku. Bylo proto zhotoveno jednoduché elektronické zařízení (elek-trický motor KOMEX MK) s pevnou kladkou, které pozvolna vytaho-valo vzorek z lázně, obsahující nátěr. Zařízení je zobrazeno na obr. 7. Jako vhodný nátěr byl zvolen email S2053. Jedná se o alkydový syn-tetický vypalovací nátěr, jehož konzistence byla upravena ředidlem S6003 a využitím výtokového pohárku. Tento termosetický nátěr byl později vytvrzen v sušičce při teplotě 90 °C po dobu 20 minut. Vlastní odtrhová zkouška byla provedena na odtrhovém zařízení Comtest OP 1/0, které je znázorněno na obrázku 8. K natřenému a vytvrzené-mu organickéa vytvrzené-mu povlaku vzorku se přilepí váleček definované plochy (d = 20 mm, tloušťka 1 cm). Bylo použito lepidlo Loctite 3425 Hysol.

Před vlastní zkouškou bylo ověřeno, že lepidlo nereaguje s nátěrem. Na přilepený váleček se zašroubuje vlečná matice odtrhového zaříze-ní a prostřednictvím otočného madla se nalepený váleček odtrhává od povrchu vzorku. Zatěžované tahové napětí musí působit kolmo k rovině s podkladem a v podstatě rovnoměrně narůstat rychlostí ne-převyšující 1 MPa/s tak, aby k odtržení došlo do 90 sekund. Nejmenší napětí potřebné k odtržení válečku je zaznamenáváno tenzometrem, který je přídavnou součástí odtrhového zařízení.

Vyhodnocení zkoušky nelze omezit jen na naměření nejnižšího od-trhového napětí potřebného k odtržení válečku od podkladu, ale je nutné přidat vizuální hodnocení lomu, tzv. charakterizaci lomu. Výsledky této charakterizace jsou udávány jako procentuální podíl plochy v místě vzorku, kde byla prováděna odtrhová zkouška, připa-dající na některou charakteristickou podobu lomu, a to tedy na ad-hezní a koad-hezní lom. Adad-hezní lom je definován touto normou jako porušení vazeb mezi nátěrovým systémem a fosfátovou krystalovou strukturou, projevuje se odhalením kovového podkladu. Adhezní lom poukazuje na horší přilnavost k podkladu, a jestliže v zkoumané oblasti převažuje, pak to může předznamenávat na nevhodné vlast-nosti fosfátového povlaku určeného pro ukotvování nátěrů. Naopak, kohezní lom je definován jako lom ve vrstvě nátěru, při tomto lomu se na ploše neobjevuje podklad. Konečně, kohezní lom může před-znamenávat dobrou přilnavost mezi fosfátovým povlakem a nátěrem. K testování bylo připraveno 5 paralelních vzorků. Nejdříve byla testo-vána soudržnost na nenafosfátovaných vzorcích (tabulka 2), následu-je odtrhový test na vzorcích z lázně urychlované dusitanem sodným, označené „N“ (tabulka 3) a nakonec výsledky odtrhového testu z láz-ně urychlované síranem hydroxylamonia, označené „H“ (tabulka 4). Na obrázku 9 je zobrazen typický adhezní lom a na obrázku 10, po-tom ve zkoušené oblasti převažuje lom kohezní.

Obr. 8 Odtrhové zařízení Comtest OP 1/0 s upevněným vzorkem Tab. 2 Výsledky odtrhové zkoušky provedené na nefosfátovaných vzorcích

č.vzorku pevnost (MPa) charakter lomu (kohezní / adhezní)

01 (líc) 10,49 20 % / 80 % 01 (rub) 10,31 25 % / 75 % 02 (líc) 9,53 30 % / 70 % 02 (rub) 9,98 30 % / 70 % 03 (líc) 8,73 25 % / 75 % 03 (rub) 10,18 30 % / 70 % 04 (líc) 7,49 10 % / 90 % 04 (rub) 7,25 15 % / 85 % 05 (líc) 9,57 5 % / 95 % 05 (rub) 9,44 0 % / 100 % průměr 9,29 20 % / 80 %

Tab. 3 Výsledky odtrhové zkoušky provedené na vzorcích fosfátovaných v lázni urychlované dusitanem sodným

č. vzorku pevnost (Mpa) charakter lomu (kohezní / adhezní)

N1 (líc) 6,69 85 % / 15 % N1 (rub) 6,10 65 % / 35 % N2 (líc) 7,39 75 % / 25 % N2 (rub) 6,95 80 % / 20 % N3 (líc) 5,95 65 % / 35 % N3 (rub) 6,05 50 % / 50 % N4 (líc) 5,25 70 % / 30 % N4 (rub) 5,43 80 % / 20 % N5 (líc) 5,95 85 % / 15 % N5 (rub) 6,27 70 % / 30 % průměr 6,20 75 % / 25 %

Obr. 7 Zařízení s volnou kladkou pro vytvoření rovnoměrného povlaku organického emailu S2053

Tab. 4 Výsledky odtrhové zkoušky provedené na vzorcích fosfátovaných v lázni urychlované síranem hydroxylamonia

č.vzorku pevnost (MPa) charakter lomu (kohezní / adhezní)

H1 (líc) 6,08 70 % / 30 % H1 (rub) 6,18 80 % / 20 % H2 (líc) 4,77 95 % / 5 % H2 (rub) 4,41 85 % / 15 % H3 (líc) 6,23 60 % / 40 % H3 (rub) 5,79 65 % / 35 % H4 (líc) 6,21 90 % / 10 % H4 (rub) 6,34 85 % / 15 % H5 (líc) 6,07 50 % / 50 % H5 (rub) 6,06 50 % / 50 % Průměr 5,82 75 % / 25 %

Obr. 9 Vizuální charakterizace typického adhezního lomu

Obr. 10 Vizuální charakterizace typického kohezního lomu

6. Testování odolnosti vůči podkorodování prostřednictvím korozní zkoušky v umělých atmosférách metodou NSS (dle normy ČSN EN ISO 9227)

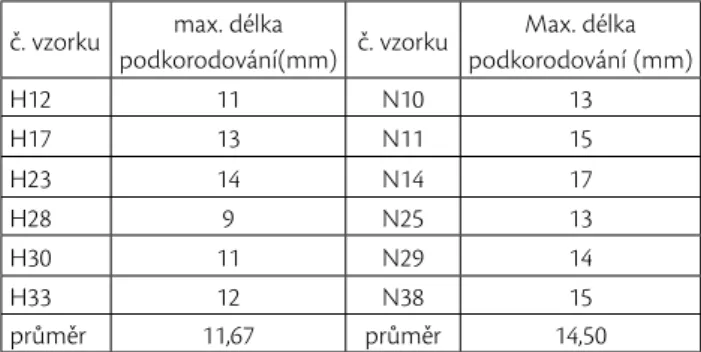

Aby bylo ověřeno, jakým způsobem vzniklá konverzní vrstva podpo-ruje a ochraňuje nátěr proti podkorodování, byly tenké vzorky opa-třené nátěrem podrobeny zkoušce v neutrální solné mlze po dobu 240 hodin. Před vlastní expozicí v korozním prostředí byly tenké vzor-ky proříznuty rydlem s vrcholovým úhlem 30° až na základní ocelový podklad. Tímto je tedy předem definováno, kde dojde k primárnímu koroznímu napadení. Úkolem fosfátové vrstvy je omezit rozšíření ko-rozního napadení kolmo k vedenému řezu. Po expozici v komoře sol-né mlhy byly jednotlivé vzorky dále ošetřeny podle citovasol-né normy. Ošetření spočívá v opětovném proříznutí vzorků v oblasti dříve vede-ného kolmého řezu, který je pokryt korozními produkty. Tyto korozní produkty je třeba odstranit pomocí skalpelu a štětce. V odstraňování korozních produktů pokračujeme i v oblasti kolmé k řeznému kanál-ku po celé jeho délce. Tímto způsobem je postupně odstraněn pod-korodovaný nátěr, který je nadzvednut korozními zplodinami, až je odhalena tenoučká vrstva korozních produktů u samého podkladu. Vyhodnocení této zkoušky spočívá v hledání maximální šířky podko-rodování, t. j. nejdelší možná úsečka daného vzorku kolmá k řeznému kanálku, vykazující ještě zřetelné korozní napadení. Délka této úseč-ky v mm je zaznamenána pro každý vzorek a charakterizuje ochranné vlastnosti konverzního povlaku, který znesnadňuje podkorodování nátěru. Tedy čím je úsečka kratší, tím lépe podporuje konverzní po-vrchová úprava nátěr vůči jeho podkorodování. V následující tabulce (5) jsou shrnuty výsledky této korozní zkoušky. Vzorky označené „N“ charakterizují vzorky fosfátované v lázni, která byla urychlována dusi-tanem sodným a vzorky označené „H“ jsou naopak vzorky fosfátova-né v lázni s přídavkem síranu hydroxylamonia.

Tab. 5 Výsledky korozní zkoušky – odolnost organických nátěrů vůči podkorodování. Testováno v prostředí neutrální solné mlhy.

č. vzorku max. délka

podkorodování(mm) č. vzorku Max. délka podkorodování (mm) H12 11 N10 13 H17 13 N11 15 H23 14 N14 17 H28 9 N25 13 H30 11 N29 14 H33 12 N38 15 průměr 11,67 průměr 14,50 Závěr

Problematika využití síranu hydroxylamonia jako urychlovače v pro-cesu zinečnato-vápenatého fosfátování je v literatuře diskutována po-uze okrajově. Předpokládá se, že tento urychlovač přes svoje značné výhody, na rozdíl od běžného urychlovače dusitanu sodného, nenaj-de v této technologii využití, neboť bunenaj-de podporovat srážení Ca2+

v lázni ve formě CaSO4, a tím lázeň ochuzovat o vápník. Někteří au-toři předpokládají, že by tento urychlovač mohl podporovat vylučo-vání síranu vápenatého přímo do povlaku a tím zhoršovat čistotu, a tedy kvalitu vyloučeného precipitátu. V literatuře se objevuje i ná-zor, že síran hydroxylamonia nebude svou přítomností postačovat k vyloučení uzavřeného jakostního povlaku.

Tato studie se zabývala možností využití síranu hydroxylamonia v láz-ních zinečnato-vápenatého fosfátování s cílem nahradit běžný dusi-tan sodný, který v pracovní lázni není dlouhodobě stálý a navíc pod-poruje tvorbu kalu. Při testování obou urychlovačů byla provozována

jednotně stálá pracovní lázeň Pragofos 1 600, dusitan sodný byl do lázně přidáván jako 10 hm. % roztok, síran hydroxylamonia byl do pa-ralelní lázně přidáván jako pevná krystalická látka. Jednotlivé povla-ky byly podrobeny srovnávacím analýzám, nejdříve obrazové, pros-třednictvím rastrovacího elektronového mikroskopu (SEM), posléze z hlediska kvalitativního prvkového zastoupení metodou rentgeno-vé fluorescenční analýzy (XRF) a z hlediska kvalitativního krystalorentgeno-vé- krystalové-ho složení prostřednictvím rentgenové difrakční analýzy (XRD). Bylo prokázáno, že z hlediska morfologie krystalů vznikají téměř identické struktury („vejčité“ zrno tvořené minerálem scholzitem), metoda XRF prokázala podobná prvková zastoupení zcela prostá vápníku, síry a ji-ných prvků. Metoda XRD objevila jednoznačně v obou povlacích pří-tomnost minerálu scholzitu, jiné krystalové struktury se neprokáza-ly. Zátěžové zkoušky prokázaly aplikační podobnost obou povlaků, tedy test soudržnosti vychází o něco lépe u povlaku tvořeného v láz-ni s přídavkem dusitanu sodného, naopak, test odolnosti vůči pod-korodování nátěru vychází lépe pro precipitát z lázně s přídavkem

síranu hydroxylamonia. Rozdíly mezi výsledky obou zátěžových tes-tů jsou minimální. Po nafosfátování 50 vzorků z každé lázně (celko-vá povlakovaná plocha byla tedy 0,5 m2) byl z lázní odebrán kal

a vy-sušen do konstantní hmotnosti. Množství kalu z lázně urychlované síranem hydroxlamonia bylo o 32 % menší než z lázně urychlova-né dusitanem sodným. Analýza kalu prostřednictvím AAS potvrdi-la podobná prvková složení obou kalů a metoda XRD neprokázapotvrdi-la přítomnost CaSO4, oba druhy kalů jsou tvořeny strengitem případ-ně fosfosideritem.

Ačkoli výsledky chemických analýz prokazují, že povlaky vzniklé z obou druhů fosfatizačních lázní jsou rovnocenné, je nutné konsta-tovat, že o složení amorfní vrstvy, která vzniká v prvotní fázi fosfáto-vání, nebyly zjištěny bližší informace. Složení této vrstvy a její tloušť-ka přitom můžou ovlivňovat přilnavostní vlastnosti a rovněž kvalitu poskytované korozní odolnosti. Bylo by vhodné doporučit chemic-ké analýzy fosfátového povlaku v blízkosti fázového rozhraní, napříkl-lad technikou ESCA.

Literatura:

[1] Dettner, H.; Elze, J: Handbuch der galvanotechnik-band III; Carl Hanser Verlag: München, 1969. [2] Rausch, W: Die Phosphatierung von Metallen, 2nd ed.; Eugen G. Leuze Verlag: Frankfurt am Main, 1988. [3] Machu, W: Die Phosphatierung; Verlag Chemie: Berlin, 1950.

[4] Machu, W: Oberflächevorbehandlung von Eisen-und Nichteisenemetallen; Akademische Verlagsgesellschaft Geest und Portik K-G: Leipzig, 1954.

[5] Narayanan, S: Surface pretreatment by phosphate conversion coatings. Material Science 2005, 9, 130–170. [6] Ghali, E. L.; Potvin, R: The mechanism of phosphating of steel. Corros. Sci. 1972, 12, 583–594

[7] Tegehall, P.; Vannerberg, R: Nucleation and formation of zinc phosphate conversion coating on cold-rolled steel. Corros. Sci. 1991, 32, 635-652 [8] Bretherton, N.; Thompson, G.; Turgoose, S: An electrochemical investigation of the developmentof phosphate conversion coating.

Corros. Sci. 1991, 35, 1297-1303.

[9] Chocholoušek, J.; Jaroš, M: Kurz galvanotechnikov; Dom technikov, SVTS Bratislava: Bratislava, 1978. [10] Krejčík, V: Povrchová úprava kovů I; SNTL: Praha, 1987.

[11] Fosfatisace a ochrana proti korozi, sborník přednášek z pracovního sjezdu československých fosfatisačních techniků, spojeného s kurzem o korosi a ochraně proti ní v Brně v dubnu 1950; Čermák, J., Ed.; 1951.

Protikorózna ochrana

oceľových konštrukcií v energetike

Prioritou je životnosť

Kritérium životnosti, samozrejme, platí aj pre oblasti so silným a agre-sívnym znečistením ovzdušia v blízkosti priemyslu, kde sa cielene na-chádzajú napájacie rozvodné stanice a v poslednej dobe aj praktický-mi prejavpraktický-mi vetrom zanášaného aerosolu posypovej soli z autostrád a rýchlostných komunikácií. Svoje o tom vedia prevádzkovatelia mos-tov, či už oceľových, z konštrukčných ocelí, Atmofixu, Cortenu alebo železobetónu…

TEXT/FOTO: Ing. Marián Bartoš, IWE

Žiarovo pozinkované oceľové konštrukcie majú od čias ČSSR

a prvých veľkorozmerových keramických vaní u nás dlhú

tradíciu. Kvalita výroby oceľovej konštrukcie je neoddeliteľne

spätá s jej akostným pozinkovaním.

Z

aostanie v technologickej disciplíne sa v ktorejkoľvek z nich prejaví na garantovanej životnosti protikoróznej ochrany, čo je v rozpore so záujmom investora i prevádzkovateľa ener-getických prenosových ciest a rozvodných staníc. Významným používateľom protikoróznej ochrany oceľových kon-štrukcií technológiou žiarového zinkovania je energetika. Takmer všetky jej oceľové konštrukcie sú po dlhé desaťročia vystavené nemi-losrdne atmosférickým vplyvom. Pritom požiadavka na ich životnosť je tridsať a viac rokov.Obr. 1 Súčasnú rozvodnú stanicu tvorí veľké množstvo zváraných pozinkovaných oceľových konštrukcií.

Obr. 2 Prevažujúci konštrukčný prvok nosných prvkov prístrojov predstavuje Vierendeelova konštrukcia.

Obr. 3 VVN stožiare stojace v blízkosti rýchlostnej komunikácie sú z hľadiska koróznej odolnosti extrémne namáhané vetrom zanášaným aerosolom chemického posypu.

Obr. 4 Základový rohový uholník stožiarov (pozri obr. 3) bol po oddelení koróznych krýh zoslabený o 60 % pôvodnej hrúbky.

Množiace sa prípady oprávnenej nespokojnosti investora so stavom protikoróznej ochrany u čerstvo dodávaných oceľových konštrukcií vyvolali požiadavku na analýzu príčin tohto faktu. Za posledné dva roky len v energetike SR, ktorá je významným odberateľom pozin-kovaných oceľových konštrukcií, a z dôvodu garancie ich životnos-ti v trvaní tridsať rokov i viac sa množia oprávnené reklamácie na ich kvalitu. Investor už v žiadnom prípade neprižmúri oči nad koróznymi výronmi a aj laicky ľahko viditeľnými stopami čerstvých výronov hr-dzavej vody ešte, obrazne povedané na nových oceľových pozinko-vaných konštrukciách.

Obr. 5 Novoinštalované pozinkované oceľové konštrukcie rúrových prípojníc

Obr. 6 Korózny výron odhaľujúci nehermeticky uzavreté obvodové zvary

Ide o diely vysokonapäťových stožiarov, skrutkovaných alebo kom-binovane zváraných, na ktorých sa často nachádzajú zvárané silové uzly, a hlavných i pomocných oceľových konštrukcií pre rozvodné stanice VN a VVN.

Najmä v posledne menovanej skupine sú celé drieky podperných nôh VN a VVN prístrojov, nosníkov, ako aj portálov kotvenia izolátorových reťazcov lanových prípojníc tvorené celozváranou Vierendeelovou konštrukciou. Je totiž ľahká, tuhá a osvedčená.

Príčiny defektov pozinkovaných konštrukcií

Navonok jasná nekvalita protikoróznej ochrany oceľových konštruk-cií v prevažnej miere nie je zapríčinená nekvalitou fyzikálneho princí-pu žiarového zinkovania. Platila, stále platí a bude platiť, známa myš-lienka veľkého a úspešného priekopníka priemyslu Tomáša Baťu, že firmu tvoria ľudia a nie naopak. Tu treba hľadať korene problému, a to v kvalite indivíduí. Úspech firmy vyviera z kvality a koncentrá-cie indivíduí, v našom prípade od výkonných zamestnancov a inven-cie ich myslenia.

V čom sú príčiny a aké sú opakované prípady problémov? Prvý, ten lepší je, keď subdodávateľ oceľovej konštrukcie v zmysle v dokumen-tácii predpísanej protikoróznej ochrany žiarovým zinkovaním, si dá ním pozváranú konštrukciu pozinkovať u niektorej z dnes už prem-noženej komunity zinkovní. Súčasťou jej kilogramovej ceny zváranej oceľovej konštrukcie je aj pozink. Ale s ním v celom rozsahu prebe-rá na seba aj garanciu kvality voči investorovi za celkovú kvalitu danú podľa Eurocodu triedou vyhotovenia (napríklad v EXC3), kvalitatív-nymi, rozmerovými, geometrickými parametrami a celistvosťou po-zinkovania podľa EN ISO 1461! So zreteľom na zinkovanie a na to, aby sa naplnilo očakávanie predchádzajúcich viet, musí mať odbor-ne zdatného špecialistu, ktorý osobodbor-ne, kus po kuse, detail po detai-le, centimeter po centimetri, zvar po zvare, prejde konštrukciu na ná-dvorí zinkovne a zariadi, aby pracovníci zinkovne vykonali prípadné prípustné opravy okvapov, hrebeňov hrudiek na funkčných plochách či ostrín, (za ktoré si klient riadne zaplatil) a až potom dovolí zviazať – zapáskovať konštrukciu so separovacími deliacimi vložkami, aby pri otrasoch dopravy na stavbu nedošlo k otĺkaniu oceľ na oceľ a tým k prerazeniu a odprasknutiu vrstvy zinku, najmä na vyčnievajúcich hrebeňoch zvarových húseníc prevyšujúcich povrch.

Obr. 7 Odprasknutá vrstva zinku na hrebeni zvarovej húsenice vplyvom prepravy bez separačných vložiek

Obr. 8 Dôslednosť celoplošnej kvality zinkovania, ako aj v detailoch, končiaca mäkkým separovaným oddelením konštrukcií pred stiahnutím bandážnym pásom cez plastikové rohy

Takto dodanou konštrukciou montážnej firme na zmontovanie a in-štaláciu prístrojov nepresunie „Čierneho Petra“ ďalej. To sa od neho očakáva, je to obsiahnuté v jeho systéme riadenia kvality proklamo-vaného certifikátmi pri výberovom konaní a zakalkulované aj vypla-tené v kilogramovej cene. Hra je čistá a jasná. Od tejto chvíle za ďalšie poškodenie zodpovedá montážna organizácia – s jej manipuláciou, inštaláciou pomocou žeriavov, montážou prístrojov a rektifikáciou. Druhý – ten horší scénar sa o to častejšie opakuje, ak výrobca – sub-dodávateľ pod tlakom termínov nepreberie oceľovú konštrukciu v zinkovni, ale pošle len kamión na naloženie v zinkovni a prevoz na stavbu. Takto sa zanedbá celá séria kontrol a riadne prevzatie. Pred montážnu organizáciu je potom zložená halda dielov (u stožiarov zväzky diagonál, debny stykových dosiek, rohových úholníkov, zva-rencov silových uzlov, skrutiek, matíc, stupačiek a podložiek).

zvarov, stoličiek pod prístroje a ďalšie prvky v poriadku. Obyčajne pod tlakom času a nie náležitého avizovania čiastočných nepravidelných dodávok sa tony materiálu ocitnú na stavbe. Až tu sa začína skutočná prebierka za asistencie dozorujúceho investora a odhaľovanie závad, samozrejme, v prostredí nevhodnom na eventuálne opravy. Vo väč-šine prípadov si investor určuje zhotoviteľa – dodávateľa konštrukcie z hľadiska lukratívnosti – teda cenovej výhodnosti, a preto sa hlbo-ké znalosti a technologická a inteligenčná úroveň zhotoviteľa nepre-mietnu do výberu.

Problém zvárania

Prevažujúcu väčšinu nepodarkov tvoria neopraviteľné chyby nezaprí-činené zinkovňou, aj keď v prvých chvíľach ich rôzne komisie na stav-bách pripisujú zinkovni a nekvalite pozinkovania. Opak je pravdou. Väčšina neopraviteľných chýb a nepodarkov vzniká a je zapríčinená u výrobcu oceľovej konštrukcie tým, že nedodrží hlavnú zásadu her-matického uzavretia obvodu tupých alebo kútových zvarov. Zvárač svojou nedôslednosťou alebo nedostatočnými vedomosťami o vplyve tohto detailu predčasne ukončí zvarovú húsenicu na kon-ci profilu a neprenesie oblúk a zvarový kúpeľ na začiatok obvodo-vého zvaru, a tým nezabezpečí hermetické uzavretie styčnej plochy vzniknutej prekrytím profilov, obyčajne uholníkov diagonál s rohový-mi, alebo pri Vierendeelových konštrukciách, rozperných dosiek s ro-hovými uholníkmi alebo U-profilmi.

V prvom prípade diagonál, v prekrytom priestore o značnej ploche s obsahom okují a kyslièníkov, ešte zo skladovania a výrobného pro-cesu je takto vytvorený ve¾ký objem pojmúci v procese chemickej predúpravy výrobku morením, kyselinu chlorovodíkovú HCl. Tá ne-tesným zvarom ochotne vnikne do dutiny, vyplní ju a aj pomocou kapilárnych síl sa v nej šíri do hĺbky. Následné technologické stupne oplachov pri postupe do ešte ostrejších vaní s vyššou koncentráciou moriacích kyselín ,nemajú výplachový efekt a to ani pred ponorom do tavidla s roztokom chloridu zinočnatého a chloridu amonného. Následné sušenie a predohrev pred zinkovaním, z kyseliny ľudovo po-vedané odparí vodu, ale soli zostanú v dutine.

Obr. 9 V texte opísaný spôsob subdodávky

Obr. 10 Množstvo zinkom nepokrytých miest a prekážok na funkčných dosada-cích plochách, ktoré mal subdodávateľ odstrániť

Obr. 11 Typický príklad výronu korózie koróznych produktov z uzavretej kaverny, do ktorej vplyvom nehermeticky uzavretého zvaru vnikla moriaca kyselina

Obr. 12 Výron hrdze po pokuse opravy – utesnenia hustou zinkovou farbou…

U nosníkov tvorených Vierendeelovou konštrukciou tu hrá význam-nú rolu hrúbka priváraných rozperných dosiek zväčšia tupým zvarom s prevýšením. V praxi, hĺbka prevarenia koreňa nedosiahne zďaleka polovicu hrúbky materiálu aj z druhej strany, a vplyvom výrobných nepresností najmä kolíšúcich dĺžok rozperných dosiek vznikne ob-jemná dutina na dĺžku rozperných dosiek. Zatekajúca voda, alebo prirodzená hygroskopiskosť dokonale vysušených solí, naviaže na ňu vodu a vytvorí v dutine, ale hlavne zo strany koreňa zvarov žiera-vé koncentrované korózne prostredie, kde výron koróznych produk-tov cez netesnú dieru je len neškodným prejavom pomerov v dutine.

Energetika má zmapované vôbec nie ojedinelé prípady, kde rozpí-najúci sa objem koróznych produktov (kysličníkov železa) svojím na-rastajúcim objemom deformuje hrubostenné stykové dosky a doká-že tlakom vzrastajúceho prírastku objemu odtrhnúť driek skrutiek. Preto u investora, ktorý si uvedomuje tieto skryté riziká, sú takto vy-tvorené dutiny časovanou bombou a zásadne nesúhlasí s použitím opravy formou farby. Oprava hermetickosti tavným zváraním nepri-chádza do úvahy, pretože zničí na mnohých miestach zinkovú ochra-nu. Okrem toho, by uzavrela množstvo už vniknutých solí v uzav-retej dutine. Je to jasný argument na neprebratie konštrukcie. Tu je miesto apelovať na projektanta aby vo výkresoch eliminoval tento efekt a predpísal obojstranné zrazenie zvarových hrán rozperných do-siek a tým zaistil vzájomné prevarenie koreňov zvarov z oboch strán a vylúčil vznik dutoplôch aj za cenu drahšej výroby. Tým významne zníži riziko nehermetickosti uzavretých obvodových zvarov a násled-né výrony korózie z nich.

Obr. 13 Evidentné, okom viditeľné, neuzavretie zvaru už s viditeľným podleptáva-ním okolia kyselinou (šedá plocha pozdĺž zvaru)

Obr. 14 Veľké množstvo typických výronov so spoločným menovateľom, znehod-nocuje zváranú konštrukciu

Obr. 15 Obojstranné zrazenie hrán na rozpernej doske zabezpečí vzájomné pre-varenie koreňov, a tým elimináciu možnej dutiny

Obr. 16 Precízne zváranie v polohe PA vedie k záverečnej kvalite a spokojnosti investora

Každá zinkovňa má túto elementárnu požiadavku okrem zmluv-ných podmienok ešte vyvesenú v prijímacej kancelárii vo výške očí. Dôsledky nedodržania tejto v podstate jednoduchej podmienky sú pre zdar diela fatálne. Desiatky čerstvých výronov korózie u praktic-ky „ešte teplých“ oceľových konštrukcií dovezených na stavbu, ale-bo horšie, s časovým oneskorením preraziacich – preleptajúcich ten-kú zinkovú záslepku až po zmontovaní. Princíp mechanizmu výronu

korózie je nasledovný. V praxi sa javí ako vytekajúca hustá hrdza – ako prvý prezrádzajúci efekt. Alebo druhý prejav – efekt pomalšie sa šíriaci šedý podleptaný – naleptaný povrch zinku vo forme nepravi-delnej mapy.

Obr. 17 Otvorená korózna kaverna u novej, ešte „teplej“ konštrukcie. Kvalita vyhotovenia zvarov nezodpovedá norme EN ISO 5817 ani v hladine D

Obr. 18 Typická naleptaná „mapa“ šíriaca sa do okolia

Ďalším zdrojom nekontuinity pokrytia – teda neprebehnutia difú-zie do základného materiálu je struska, obyčajne uložená na okrajoch zvarovej húsenice. Je jedno, či pochádza z nevhodného separačného prostriedku plynovej hubice horáka metódy 135 – MAG, alebo neod-stránených kysličníkov a okují z miesta a okolia zvaru. Podstatné je, že funguje ako keramická špongia – vysoko porézna, ktorá ochotne do seba pojme kyselinu chlorovodíkovú z procesu morenia a nedovolí pod sebou prebehnúť difúzii zinku do železa, teda vytvorí nepozinko-vané plochy, ktoré následne ochotne zásobuje kyselinou.

Obr. 19 Účinky strusky na poškodenie protikoróznej ochrany

Obr. 20 Rýchle naleptávanie okolia strusky nasiaknutou kyselinou

Struska, ako keramická špongia nasýtená kyselinou chlórovodíkovou sice v procese sušenia a predohrevu potavidlovania v chloride zinoč-natom odparí zo seba vodu, ale soli zostanú zakotvené – uložené v nej. Samotný proces žiaroveného zinkovania ponorom nezaruču-je pokrytie strusky, ani zinok nemá byť v nej prečo zakotvený. Preto struska nasýtená soľou po opustení zinkovne, v teréne, dotovaná naj-prv atmosférickou vlhkosťou a neskôr zatekajúcou zrážkovou vodou opäť zviaže soľ s vodou a vytvorí kyselinu s jej devastujúcimi úcinka-mi na okolie. Naleptáva – rozpúšťa zinok v tesnom okolí alebo v hor-šom prípade ho podleptáva pod povrchom, čo sa prejavuje typický-mi popolavomatnýtypický-mi nepravidelnýtypický-mi mapatypický-mi šíriacítypický-mi sa od typický-miesta dotovania kyselinou.

V každom prípade v očiach pozorného investora starostlivo si dohľa-dujúceho úcelnost vynaloženia svojich peňazí, je to principiálne ne-prebrateľná vada, neopraviteľná farbou, ktorá tu plní len kozmetickú funkciu s cieľom zamaskovať realitu pred pohľadom investora. Táto vada je ostatne definíciou špecifikovaná aj v norme ISO 2064 a EN ISO 1461 v bode 3.17. Ostatné defekty celistvosti pokrytia sa dajú ošetriť zinkovou farbou v zmysle obmedzujúcich kritérií celkovej plo-chy a hrúbky uvedenej v norme EN ISO 1461. Jedná sa najmä o odtrh-nuté plochy zinku v mieste závesu z diery, viď foto.

Obr. 21/22 Poškodená kontinuita povlaku a obnažené plochy spôsobené závesom

V súčasnosti, veľmi aktuálne k tejto téme, sú dovážané veľmi po-dobné popísané konštrukcie na montáž od zahraničného dodáva-teľa, ktorý bol výhercom výberového konania (tiež zahraničný), ale z inej krajiny, vybratý veľmi pravdepodobne z cenových dôvodov. Žiaľ, tento vývoj udalostí sa dá očakávať, keď stratíte priamu možnosť

dohľadu pri výrobe, priebežnej kontrole kvality u výrobcu, ďalej kon-trolu kvality a prebratie v zinkovni, včetne spôsobu šetrného separo-vania pozinkovaných konštrukcií, ich zviazania, naloženia a dopravy.

Resumé:

Na záver možno konštatovať, že k predchádzaniu uvedených prob-lémov možno pristúpiť iba dôslednosťou, znalosťou a školením za-interesovaného personálu. Vstupom rôznych foriem konzorcií, kom-binácií dodávateľov (častokrát anonymných) a subdodávateľov, ktorých,cieľom zväčša, je zníženie výrobnej ceny, sa rozdrobuje a strá-ca možnosť kompetencií a nekompromisného dozoru i kontroly nad výrobou. Rôzni koordinátori, navyše sídliaci v inej krajine, reagujú s prirodzeným znervóznením, zľahčovaním avizovaných závad a one-skorením v nutných reakciách, a tým je prehĺbená kvalitatívna a ter-mínová kríza, možno v mene zisku.

SAG Elektrovod, a. s. preto opierajúci sa o polstoročnú hlbokú znalosť problematiky, získanej „na vlastnej koži“, takmer vo všetkých oblas-tiach technológie výroby, ak mu je z vyššie uvedených dôvodov zve-rená – delegovaná možnosť výberu dodávateľa oceľových konštrukcií dôsledne dbá o technologicko-intelektuálnu úroven, znalosť noriem, výbavy metrológie, systému kvality a zodpovednosti. Toto je osved-čená cesta k záverečnému splneniu plánovaného termínu, technicko--komerčnému úspechu a spokojnosti investora.

Študentské

robotické vozidlo

TEXT: Marek Keliar FOTO: Ján Minár

TATRARUV-250 (Tactical Tracked Radio controlled or Autonomous Robotic Universal Vehicle) – je názov úplne nového

slovenského univerzálneho pásového vozidla s výbornou priechodnosťou i v ťažkom teréne. Bolo vyvinuté špeciálne pre potreby

armády a špeciálnych policajných zložiek.

T

ATRARUV-250 bol vyvíjaný vo filozofii univerzálnosti nasa-denia a môže slúžiť ako platforma pre viaceré taktické, či už pozorovacie, manipulačné, ale aj zbraňové nadstavby, za rôznym účelom ich použitia.Univerzálna využiteľnosť

Prvá vývojová verzia je postavená na unikátnom pásovom podvoz-ku malých taktických rozmerov. Má vysokú priechodnosť v teréne. Výborne sa osvedčuje v urbanizovanom prostredí, ktoré je charakte-rizované veľkou svetlou výškou a veľkými nájazdovými uhlami. Vďaka podvozku umožňuje napríklad výjazd po schodoch do výšky scho-du 21 cm, prejazd sutinou či kamením do rovnakej veľkosti balvanov. Stúpavosť tejto mobilnej pásovej platformy je cez 100 percent. Ďalšia vývojová vetva kompaktu predpokladá využitie aj kolesové-ho podvozku vlastnej viacnápravovej konštrukcie tak, aby boli využi-té všetky výhody tohto typu podvozku oproti pásovému podvozku. Robotický pásový podvozok je schopný operovať s rôznymi účelový-mi – civilnýúčelový-mi aj vojenskýúčelový-mi nadstavbaúčelový-mi – v ťažkom teréne aj v pro-stredí použitia zbraní hromadného ničenia (ZHN).

Pohyb vozidla

Pohyb je v plne autonómnom režime,vďaka naprogramovanej tra-se a s pomocou prijímača GPS a systémom optických a iných sníma-čov sa orientuje v priestore. Vyhýba sa veľkým prekážkam, pričom sa snaží dostať na vopred vytýčené miesto cez systém vopred naprogra-movaných GPS bodov. Variantne je pohyb riešený v režime priame-ho vzdialenépriame-ho rádiovépriame-ho ovládania operátorom v reálnom čase cez prenosný riadiaci pult až do vzdialenosti 2 km.

Toto robotické taktické zariadenie má plne elektrický pohon jed-nosmernými permanentnými motormi, pričom odber elektrického výkonu je realizovaný z integrovaných Li-Ion akumulátorov. Prvé pro-totypy tohto všestranného pomocníka boli postavené na duralovo--oceľovom podvozku (Mk.I), pričom vo vývoji je už aj nasledujúca verzia, ktorá je celá postavená výlučne na Al profiloch a plechoch (Mk.II). V ideovom rozpracovaní je aj tretia verzia (Mk.III), ktorá bude postavená už takmer výhradne z kompozitných materiálov – uhlí-kových, kevlarových a sklených laminátov prekladaných voštinovým jadrom a špeciálnym PVC insertom kvôli maximálnemu zníženiu hmotnosti, celkovému zvýšeniu tuhosti celej konštrukcie a zvýše-nému tlmeniu rázov, vznikajúcich pri jazde po nerovnom povrchu a v teréne.

Pretože ide o vozidlo s čisto pásovým podvozkom, vo vývoji sú už aj viaceré typy koľajových pásov. Hladké pásy na relatívne rovné po-vrchy a do interiérov, článkované pásy s výstupkami do stredne ťaž-kého terénu a aj pásy do ťažťaž-kého terénu s veľkými výstupkami zaru-čujúcimi výbornú trakciu aj pod veľkými nájazdovými uhlami a pri veľkom stúpaní. Zatiaľ sú všetky typy pásov vyrábané z antikoróz-nej ocele. Perspektívne sa predpokladá aj vývoj a použitie celogumo-vých pásov, najmä pre civilné aplikácie a pre použitie v interiéri budov a iných strategických objektov.

Samotné vozidlo je ovládané buď autonómne, vstavaným riadiacim počítačom cez systém snímačov a AČ priamo v teréne, alebo pro-stredníctvom operátora cez kódované, prípadne šifrované rádiové povely so skákaním nosných frekvencií (kvôli odrušovaniu zo strany okolitého prostredia alebo aj účelovému rušeniu zo strany potenciál-neho protivníka), pričom na ovládanie tohto stroja plne postačuje je-den operátor a na jeho prenos a prevoz buď obsluha pozostávajúca z dvoch členov alebo napríklad korba automobilu či prívesný vozík.

Spoločný vývoj

Univerzálne použiteľný pásový podvozok TATRARUV-250 bol vyvíja-ný spoločnosťou CTV Group v Trenčíne, pod záštitou spol. PTT Ltd. a v spolupráci s KŠT FŠT TnUAD (Katedra špeciálnej techniky Fakulty špeciálnej techniky Trenčianskej Univerzity A. Dubčeka v Trenčíne). Takýto typ robotických autonómnych, resp. operátorom ovládaných vozidiel postavených na kolesových, resp. pásových podvozkoch, je v súčasnej dobe využívaný armádnymi, policajnými, alebo špeciálny-mi jednotkašpeciálny-mi po celom svete.

Pri tomto type techniky platí, že jej obstarávacia cena a prevádzko-vé náklady sú v porovnaní s ostatnou prevádzkovanou technikou re-latívne nízke a rentabilita týchto systémov v operačnom nasadení je veľmi vysoká.

Hlavné takticko-technické charakteristiky

pásového robotického vozidla TATRARUV-250

Hlavné rozmery vozidla (závisia od použitej účelovej nadstavby):

Celková dĺžka: 1 140 mm

Celková šírka: 690 mm

Celková výška: 400 mm

Prázdna hmotnosť: 132 kg

Maximálna prevádzková hmotnosť: 250 kg

Užitočný náklad: 118 kg

Operačná výdrž: 1 hod.

Dojazd v ťažkom teréne: do 2,5 km

Dojazd v zastavanom území: do 3,0 km

Maximálna rýchlosť: 3,5 km/h

Maximálny dosah rádiového ovládania: do 2,0 km

Typ hnacích motorov: jednosmerné s permanentnými magnetmi

Typ koľajových pásov: antikorové hladké, alebo s kolmými výstupkami

Typ akumulátorov: 6 x Pb alebo Li-Ion 12V 20 Ah

Čas dobitia akumulátorov na 80 % rychlodobíjaním: 4 hod.

Čas dobitia akumulátorov na 100 %: 8 hod.

Nájazdový uhol vpredu: 49°

Nájazdový uhol vzadu: 72°

Svetlá výška: 190 mm

Maximálna vertikálna prekážka: 210 mm

Maximálna šírka priekopu: 300 mm

Šírka pásov: 83 mm

Merný tlak na pôdu: 0,0095 – 0,0185 N/mm²

Stúpavosť: cez 100 %

Maximálny pozdĺžny sklon: do 50°

Maximálny priečny sklon: do 45°

Ťazná sila: 930 N

Obsluha robotického vozidla: 1 osoba

Teplotný rozsah prevádzky: -25° až +50°

Možnosti nasadenia robotického vozidielka na pásovom podvozku TATRARUV-250:

Využitie v civilnom sektore:

– mobilné zariadenie na odstraňovanie IED a výbušných zariadení pre policajtných pyrotechnikov,

– mobilný ľahký manipulátor na kontrolu podozrivých osôb, ma-nipuláciu s výbušným a nebezpečným materiálom i v prostredí ZHN,

– mobilná ochrana stacionárnych strategických objektov, ako na-príklad letísk, jadrových elektrární, dôležitých tovární, parlamentu, vládnych budov atď.,

– protiteroristické policajtné operácie – nosič pušky, brokovnice, odstreľovacej pušky, veľkorážovej odstreľovacej pušky atď., – mobilná platforma ako nosič pre rôzne požadované nadstavby

v rámci špeciálnych policajtných operácií,

– kontrola demonštrácií, zhromaždení a stretnutí ilegálnych a ne-bezpečných skupín,

– sledovanie podvratných živlov a členov organizovaného zločinu, – kontrola a sledovanie zloženia ovzdušia v kontaminovanom,

ban-skom výbušnom a nebezpečnom prostredí,

– ako ťahač leteckej techniky – malých lietadiel, biz-jetov a vrtuľní-kovej techniky,

– kontrola hraníc a kontrola pohybu nelegálneho prekročenia štát-nych hraníc.

Využitie pre armádne úlohy:

– mobilný nosič mikrorážového a veľkorážového guľometu, – mobilný nosič odstreľovacej pušky a anti-materiálovej

odstreľova-cej pušky,

– ako mobilná platforma pre odpaľovače rôznych PTRS,

– ako mobilná platforma pre odpaľovače rôznych PLRS krátkeho dosahu,

– mobilné delostrelecké pozorovacie stanovište, – mobilné prieskumné vozidlo pre plnenie ISTAR misií, – mobilná zásobovacia a servisná jednotka,

– mobilná ochrana stacionárnych strategických a taktických ob-jektov, ako napríklad poľných letísk, elektrární, tovární, veliteľstiev atď.,

– mobilný ľahký manipulátor pre kontrolu podozrivých osôb, ma-nipuláciu s výbušným a nebezpečným materiálom i v prostredí ZHN,

– zamínovacia mobilná jednotka protipechotných mín,

– odmínovacie mobilné zariadenie na vyhľadanie (magnetickými, termovíznymi a inými princípmi), pripadne aj zneškodnenie mín (výbušným, mechanickým a iným princípom),

– mobilná jednotka na zisťovanie a odstraňovanie IED a výbušných zariadení pre vojenských pyrotechnikov,

– protiteroristické vojenské operácie a ako nosič pre rôzne nadstav-by v rámci operácií špeciálnych jednotiek,

– kontrola demonštrácií, zhromaždení, pohybu podozrivých osôb a nebezpečných skupín,

– ako ťahač leteckej techniky – malých bojových lietadiel, stíhačov a vrtuľníkovej techniky,

– kontrola hraníc, pobrežia a kontrola pohybu povstalcov a povsta-leckých skupín.