ISSN 0044-5525

|

odborný časopis so zameraním na zváranie a príbuzné technológie | ročník 59

TRADÍCIA

INOVÁCIA

VEDOMOSTI

Nové vzdelávacie modely podporujúce kreatívny transfer

kompetencií a vedomostí v celoživotnom vzdelávaní

Program celoživotného vzdelávania - projekt ICT 2008 – 2010

• Zavedenie Activity Based Training (ABT) do odborného vzdelávania a školenia študentov a inžinierov

• ABT sleduje procesy priemyselnej výroby využitím pracovných príkazov a etáp

• Vývoj nového systému pre odpovede študentov iPOD Touch alebo iPhone

• Interaktívne vzdelávanie, pri ktorom študenti poskytujú odpovede priebežne priamo pri teoretickom a praktickom vzdelávaní

• Rozšírenie ABT do výuþby použitím vzdelávania založeného na riešení problémov

• CieĐom vzdelávania inštruktorov/uþiteĐov je používanie nových vzdelávacích metód/spôsobov a služieb v kombinácii s digitál-nymi tabuĐami

• Použitie pedagogických metód AKO TO ROBIġ a AKO TO NEROBIġ

• Viac info: prosjekt.hist.no/edumecca

EDU

MECCA

Magyar Hegesztéstechnikai és Anyagvizsgálati Egyesülés (Maćarsko) Výskumný ústav zváraþský í Priemyselný inštitút SR (Slovensko) Institut za varilstvo (Slovinsko)

Smartcom Interaktive (Švédsko)

University Hudders¿eld (VeĐká Británia) HiST Contract Research (Nórsko) Sør-Trøndelag University College Koordinátor: John B. Stav

VIDEO KONFERENCIE

Nórsko: Transfer informácií a vedomostí z podnikov na odborné školy použitím videokonferencií a technológie Smartboard

TECHNOLÓGIA

SMARTBOARD

Video streaming na interaktívnej tabuli Smartboard.

UþiteĐ robí digitálne poznámky. Poznámky sa následne publikujú na Internete alebo sú odoslané e-mailom.

TRIEDA

Vyuþovanie v triede:

Postup pri modulárnom vzdelávaní sleduje ABT metodológiu a používa aktívne uþenie použitím nového systému na odpovede študentov iPODtouch/iPhone.

VÝUýBA UýITEďOV VIDEOSTREAMING

AKO TO ROBI

ġ

A AKO

TO NEROBI

ġ

Spolupráca pri uþení:

Kreatívne využívanie video stream-ingu z procesu priemyselnej výroby pomáha študentom porozumieĢ podstatu výrobných prvkov a ich prepojenie. T R O N D H E I M Jgke}mqY Xk l[\ek X Fk}qbX&GifYcd DXgXm\[fdfjk Jgke}mqY Xl č `k \ ľ X

Vzdelávanie a certifikácia personálu

vo VÚZ – PI SR

Divízia vzdelávania a poradenstva zabezpečuje:

■

kurzy vyššieho zváračského personálu

■

kurzy zvárania a spájkovania kovov

■

kurzy zvárania plastov

■

kurzy nedeštruktívneho skúšania

Certifikačný orgán pre certifikáciu personálu zabezpečuje:

■

certifikáciu personálu v oblasti zvárania

■

certifikáciu personálu pre nedeštruktívne skúšanie

Autorizovaný národný orgán – ANB zabezpečuje:

■

kvalifikáciu personálu v oblasti zvárania

■

osvedčovanie vzdelávacích miest – ATB

■

vydávanie európskych diplomov EWF

■

vydávanie medzinárodných diplomov IIW

■

vydávanie európskych certifikátov

tel. +421 /(0)2/4924 6387 (vzdelávanie), +421 /(0)2/4924 6747(certifikácia), vuz@vuz.sk, www.vuz.sk

■ O D B O R N É Č L Á N KY

243 Skúsenosti s použitím termomechanicky a normalizačne valcovaných ocelí pri výstavbe Mosta APOLLO | KAROL KÁLNA

– MARTIN VITÁSEK

250 Vliv svařovacích parametrů na geometrii svarové lázně při svařování metodou MAG | JAROMÍR MORAVEC – HEINZ

NEUMANN

256 Robotické svařování vytvrditelných hliníkových slitin pomocí metody GTAW | LADISLAV KOLAŘÍK – KAREL KOVANDA –

MARIE VÁLOVÁ – JIŘÍ DUNOVSKÝ

■ Z VÁ R A N I E P R E P R A X

263 Použitie nového ochranného plynu pri zváraní tlakových nádob

| RENÁTA KOZMOVÁ

■ KU R Z Y

266 Vzdelávanie v oblasti zvárania oceľových výstuží

| BEÁTA MACHOVÁ

■ I N F O R M Á C I E C E R T I F I KA Č N ÝC H O R G Á N OV 267 Zoznam osôb kvalifikovaných a certifikových vo zváraní

vo VÚZ – PI SR v roku 2010 | VIERA HORNIGOVÁ

272 Zoznam osôb certifikovaných vo VÚZ – PI SR v nedeštruktívnom skúšaní v súlade s normou STN EN 473 v roku 2010 | DANA

BARINOVÁ

274 Zoznam osôb certifikovaných vo VÚZ – PI SR v súlade s STN EN 473 a v zmysle Smernice 97/23/EC pre tlakové zariadenia (PED) v roku 2010 | DANA BARINOVÁ

■ Č I N N O S Ť S Z S

276 XXXVIII. medzinárodná konferencia ZVÁRANIE 2010 a Národný deň zváračov | PAVOL RADIČ

■ P R E D S TAV U J E M E Z VÁ R A Č S K É Č A S O P I S Y 281 Obsah časopisu Welding Journal 2009 | REDAKCIA

■ O B S A H 5 9 . R O Č N Í KA Č A S O P I S U Z VÁ R A N I E - S VA Ř OVÁ N Í – R O K 2 0 1 0 285 Zoznam článkov

288 Abecedný zoznam autorov

11-12/2010 59. ročník

Odborný časopis so zameraním na zváranie, spájkovanie, lepenie, rezanie,

striekanie, materiálové inžinierstvo a tepelné spracovanie, mechanické a nedeštruktívne skúšanie materiálov

a zvarkov, zabezpečenie kvality, hygieny a bezpečnosti práce. Odborné články sú recenzované.

Periodicita 12 čísel ročne.

Evid. č. MK SR EV. 203/08

Vydáva

Výskumný ústav zváračský Priemyselný inštitút SR

člen medzinárodných organizácií International Institute

of Welding (IIW) a European Federation

for Welding, Joining and Cutting (EWF)

Generálny riaditeľ: Ing. Peter Klamo Šéfredaktor: Ing. Tibor Zajíc

Redakčná rada:

Predseda: prof. Ing. Pavol Juhás, DrSc. Podpredsedovia:

prof. Ing. Peter Grgač, CSc. Členovia: Ing. Jiří Brynda; Ing. Pavel Flégl; doc. Ing. Július Hudák, PhD.; Ing. Alojz Jajcay;

doc. Ing. Karol Kálna, DrSc.; Ing. Július Krajčovič; Dr. Ing. Zdeněk Kuboň; doc. Ing. Vladimír Magula, PhD.; doc. Ing. Harold Mäsiar,

PhD.; Ing. Ľuboš Mráz, PhD.; Ing. Miroslav Mucha, PhD.; doc. Ing. Jozef Pecha, PhD.; Ing. Gabriel Petőcz; Ing. Pavol Radič; doc. Ing.

Pavol Sejč, PhD.; Dr. Ing. František Simančík Adresa a kontakty na redakciu:

Výskumný ústav zváračský Priemyselný inštitút SR redakcia časopisu ZVÁRANIE-SVAŘOVÁNÍ

Račianska 71, 832 59 Bratislava 3 tel.: +421/(0)2/49 246 514, 49 246 475, 49 246 300, fax: +421/(0)2/49 246 296 e-mail: redakcia.zvarania@vuz.sk http://www.vuz.sk Grafická príprava: TYPOCON, s. r. o., Bratislava tel./fax: +421/(0)2/44 45 71 61 Tlač: FIDAT, s. r. o., Bratislava tel./fax: +421/(0)2/45 258 463 Distribúcia: VÚZ – PI SR, RIKA

a Slovenská pošta, a. s. Objednávky časopisu prijíma VÚZ – PI SR, každá pošta a doručovatelia Slovenskej pošty. Objednávky do zahraničia vybavuje

VÚZ – PI SR; Slovenská pošta, a. s., Stredisko predplatného tlače, Uzbecká 4, P.O.BOX 164, 820 14 Bratislava 214,

e-mail: zahranicna.tlac@slposta.sk; do ČR aj RIKA (Popradská 55, 821 06 Bratislava 214) a VÚZ – PI SR.

Cena dvojčísla: 4 €

pre zahraničie: 4,20 € bez DPH, 5 € s DPH

Toto dvojčíslo vyšlo vo februári 2011 © VÚZ – PI SR, Bratislava 2011 Za obsahovú správnosť inzercie

zodpovedá jej objednávateľ

O B S A H

Skúsenosti s použitím termomechanicky

a normalizačne valcovaných ocelí

pri výstavbe Mosta APOLLO

Experience from the application of the thermomechanical

and normalized rolled steels at the Apollo bridge execution

Doc. Ing. K. Kálna, DrSc., Výskumný ústav zváračský – Priemyselný inštitút SR (Welding Research Institute – Industrial Institute of SR), Bratislava, kalnak@vuz.sk – Ing. M. Vitásek, PhD., IBOK – Integrita a bezpečnosť oceľových konštrukcií, a. s. (Integrity and Safety of Steel Structures, joint stock Co), Bratislava, Slovensko

Článok zhŕňa skúsenosti s použitím termomechanicky valcovaných ML a normalizačne valcovaných NL oceľových plechov pri výrobe oceľovej konštrukcie mosta Apollo v r. 2003 až 2005 Základné údaje o moste

Použité ocele a ich vlastnosti podľa EN Doplňujúce požiadavky na chemické zloženie a mechanické vlastnosti, najmä na húževnatosť ocelí a zvarových spojov Štatistické vyhodnotenie vlastností použitých oceľových plechov: obsah uhlíka C, uhlíkový ekvivalent CEV, obsah síry S, medza klzu Re, nárazová práca KV pri – 30 °C Požadované a stanovené postupy zvárania WPS Odporúčanie na použitie ocele S 420 ML a S 460 ML a zodpovedajúce zváracie materiály na výstavbu veľkých oceľových mostov

The paper summarizes the experience with use of thermomechanically rolled ML and normalized rolled NL steel plates in fabrication of steel structure of the Apollo bridge from the year 2003 till 2005. Basic data about the bridge, used steels and their properties in compliance with EN standard as well as supplementary

requirements on chemical composition and mechanical properties, especially toughness of steels and welded joints are described. The statistic evaluation of properties of used steel plates: carbon content, CEV carbon equivalent, sulphur content, yield strength Re, impact energy KV at – 30 °C were outlined. The required and determined welding procedure specifications WPS were described. We recommend to use S 420 ML and S 460 ML steels and corresponding welding consumables for construction of huge steel bridges.

Článok zhŕňa skúsenosti získa-né s použitím termomechanic-ky a normalizačne valcovaných oce-ľových plechov pri výstavbe Mosta APOLLO cez Dunaj v Bratislave. Na spracovanie článku sa použili nasle-dujúce informačné zdroje:

•

inšpekčné certifikáty 3.1B podľa EN 10204 [1] – boli dodané k všet-kým dodávkam oceľových ple-chov rôznych tavieb a rôznych hrú-bok (t. j. plechy s odlišným číslom tavby a odlišným číslom vývalku). K použitým oceliam bolo doda-ných 498 inšpekčdoda-ných certifikátov 3.1B, ktoré obsahovali výsledky skúšania dodaných výrobkov,•

výsledky skúšok zvarových spo-jov – skúšky zvarových spospo-jov sa vykonávali v rámci schvaľova-nia postupov zváraschvaľova-nia podľa EN 288+A1 [2] (v súčasnosti EN ISO 15614-1) a skúšok výrobných zva-rových spojov.1 ZÁKLADNÉ ÚDAJE O MOSTE APOLLO

Most APOLLO bol navrhnutý ako oblúkový oceľový most s rozpätím

hlavného poľa 231 m a celkovou dĺž-kou zváranej oceľovej konštrukcie 517,5 m. Most bol projektovaný pre mestskú komunikáciu. Dopravné za-ťaženie mosta je vysoké a odhaduje sa na viac ako 40 000 vozidiel den-ne, pričom zaťaženie z roka na rok stále narastá.

2 POUŽITÉ OCELE A ICH VLASTNOSTI

Výber ocelí pre Most APOLLO sa vy-konal podľa nasledujúcich požiada-viek:

– plánovaná životnosť mosta 100 rokov,

– minimálna návrhová teplota oce-ľovej konštrukcie Tmin = –30 °C, – dobrá zvariteľnosť ocelí,

– odolnosť proti únavovému a kreh-kému porušeniu oceľovej kon-štrukcie.

Pri zhotovovaní Mosta APOLLO sa použili 4 typy konštrukčných oce-lí, z toho 2 typy termomechanicky valcovaných (doplnkové označe-nie ML) a 2 typy normalizačne val-covaných (doplnkové označenie NL, resp. NLC a J2G3). V kvalite J2G3

bolo dodané iba menšie množstvo plechov (tab. 1) na menej namáha-né časti konštrukcie (chodníky), pre-to rozhodujúca pozornosť je v pre- tom-to článku venovaná oceliam kvality ML a NL.

Oceľové plechy použité na výrobu mosta pochádzali od dvoch výrobcov: – Salzgitter, Nemecko: S 355 ML a

S 420 ML; hrúbka t = 14 až 50 mm, – Dunafer, Maďarsko: S 355 NL;

hrúbka t = 14 až 20 mm.

Plechy boli dodané v súlade s požia-dav kami EN 10113-2 a EN 10113-3 [3, 4] (teraz EN 10025-3 a EN 10025-4). Prehľad použitých ocelí, vrátane ob-lasti ich použitia je v tab. 1. Súhrnná hmotnosť oceľovej konštrukcie mos-ta bez závesov je cca 7 720 ton. Z toho hmotnosť ML ocelí predsta-vuje cca 5 000 ton.

V inšpekčných certifikátoch ocelí použitých na zhotovenie mosta boli uvedené nasledujúce údaje:

– chemické zloženie (C, Si, Mn, P, S, Cu, Cr, Ni, Al, V, Nb, Ti, Mo), – mechanické vlastnosti (Re, Rm,

A5, Z, KVQ, KVL),

V projektovej (tendrovej) dokumen-tácii mosta [5] sa sprísnili

niekto->

Skúsenosti s použitím termomechanicky

a normalizačne valcovaných ocelí pri výstavbe Mosta APOLLO

ré požiadavky na použité ML ocele v porovnaní s požiadavkami dekla-rovanými v norme EN 10113-3. Pre-hľad doplňujúcich požiadaviek na chemické zloženie je uvedený v tab. 2. Prehľad doplňujúcich požia-daviek na lomovú húževnatosť a

ná-razovú prácu vychádzajúci z mini-málnej návrhovej teploty oceľovej konštrukcie mosta –30 °C je v tab. 3. Nakoľko v prípade ML ocelí dochá-dza pravidelne k neželanému zvy-šovaniu hodnoty podielu ReH/Rm, obmedzila sa jeho maximálne

prí-pustná hodnota na 0,85. Neskôr, na základe posúdenia skutkového sta-vu a po dohode s výrobcom oce-le (ILSENBURGER GROBBLECH – SALZGITTER GRUPPE) sa upra-vila maximálne prípustná hodnota podielu ReH/Rm na 0,90. V prípade NL ocelí sa problém s narastajú-cou hodnotou podielu ReH/Rm ne-vyskytuje a udržiaval sa hlboko pod hodnotou 0,85 (priemerná hodnota 0,713, maximálna hodnota 0,779). Chemické zloženie dodaných ple-chov sa náhodne kontrolovalo na spektrálnom analyzátore vo VÚZ – PI SR, Bratislava. Vo väčšine prípa-dov sa potvrdila dobrá zhoda medzi výsledkami spektrálnej analýzy vy-konávanej na skúšobných plechoch a výsledkami analýzy tavieb uvádza-nými v certifikátoch. V žiadnom prí-pade sa nezistilo nevyhovujúce che-mické zloženie dodaných plechov v porovnaní s požadovanými vlast-nosťami.

Náhodne sa kontrolovali aj mecha-nické vlastnosti niektorých plechov,

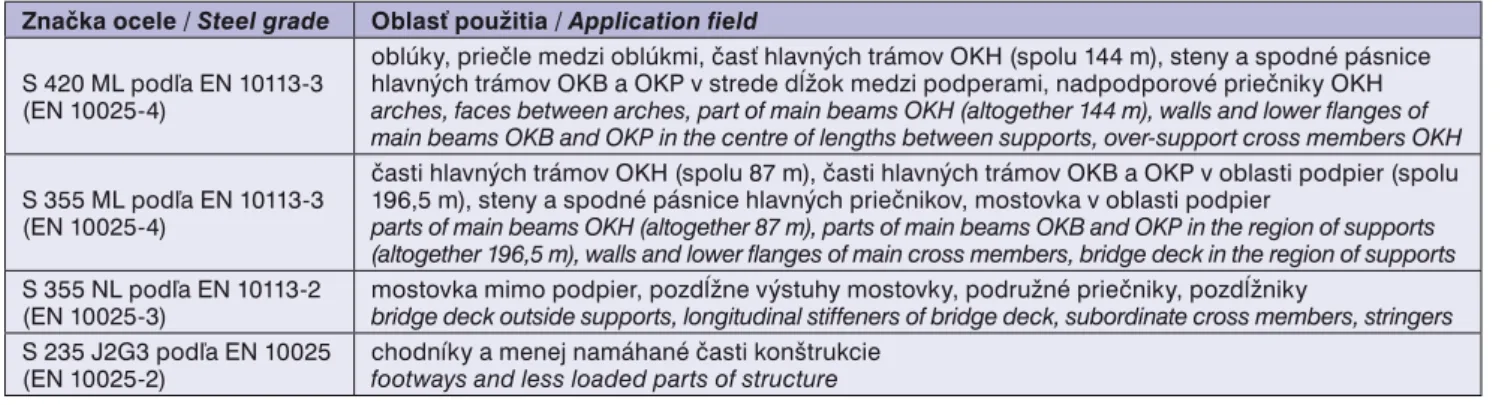

Tab. 1 Prehľad konštrukčných ocelí použitých na zhotovenie mosta APOLLO

Tab. 1 A review of structural steels used for APOLLO bridge execution

Značka ocele / Steel grade Oblasť použitia / Application field

S 420 ML podľa EN 10113-3 (EN 10025-4)

oblúky, priečle medzi oblúkmi, časť hlavných trámov OKH (spolu 144 m), steny a spodné pásnice hlavných trámov OKB a OKP v strede dĺžok medzi podperami, nadpodporové priečniky OKH arches, faces between arches, part of main beams OKH (altogether 144 m), walls and lower flanges of main beams OKB and OKP in the centre of lengths between supports, over-support cross members OKH S 355 ML podľa EN 10113-3

(EN 10025-4)

časti hlavných trámov OKH (spolu 87 m), časti hlavných trámov OKB a OKP v oblasti podpier (spolu 196,5 m), steny a spodné pásnice hlavných priečnikov, mostovka v oblasti podpier

parts of main beams OKH (altogether 87 m), parts of main beams OKB and OKP in the region of supports (altogether 196,5 m), walls and lower flanges of main cross members, bridge deck in the region of supports S 355 NL podľa EN 10113-2

(EN 10025-3)

mostovka mimo podpier, pozdĺžne výstuhy mostovky, podružné priečniky, pozdĺžniky

bridge deck outside supports, longitudinal stiffeners of bridge deck, subordinate cross members, stringers S 235 J2G3 podľa EN 10025

(EN 10025-2)

chodníky a menej namáhané časti konštrukcie footways and less loaded parts of structure

Poznámka: OKH – oceľová konštrukcia hlavná (hlavné pole mosta); OKB/OKP – oceľová konštrukcia na strane Bratislava-Petržalka Note: OKH – main steel structure (main bridge span); OKB/OKP – stell structure on the side Bratislava-Petržalka

Tab. 2 Doplňujúce požiadavky na chemické zloženie konštrukčných ocelí – maximálne obsahy chemických prvkov a uhlíkový ekvivalent (hm. %)

Tab. 2 Supplementary requirements on chemical composition of structural steels – maximum contents of chemical elements and carbon equivalent (wt%)

Oceľ Steel C Nb Nb+Ti+V S P CEV t ≤ 25 mm t > 25 mm S 355 ML 0,14 0,05 0,12 0,010 0,020 0,38 0,41 S 420 ML 0,16 0,05 0,12 0,010 0,020 0,41 0,43 S 355 NL 0,17 0,05 0,12 0,010 0,020 0,41 0,43

Tab. 3 Doplňujúce požiadavky na húževnatosť konštrukčných ocelí

Tab. 3 Supplementary requirements on toughness of structural steels

Oceľ podľa EN 10113

Steel in compliance with

(EN 10025-3) (EN 10025-4) Hrúbka detailu Detail thickness (mm) Lomová húževnatosť KCJ pri TS = –30 °C Fracture toughness KCJ at TS = –30 °C (MPa m) Nárazová práca KV (priemerná/minimálna hodnota) Impact energy KV (mean/minimum value) (J)

TS Longitudinal direction – LPozdĺžny smer – L Transverse direction – TPriečny smer – T

S 355 ≤ 25 100 –30 °C 40/30 27/21

26 až 50 125 –40 °C 60/45 45/34

S 420 ≤ 25 110 –30 °C 50/38 40/30

26 až 50 140 –40 °C 60/45 45/34

Poznámka: Pri sporných údajoch bol rozhodujúci údaj lomovej húževnatosti Note: Fracture toughness datum was decisive in disputable data

Tab. 4 Počet tavieb a rozsah mechanických skúšok dodaných konštrukčných ocelí

Tab. 4 Number of melts and extent of mechanical tests of delivered structural steels

Značka ocele

Steel grade

Počet dodaných tavieb

Number of delivered melts

Počet súborov mechanických skúšok

Number of sets of mechanical tests

S 355 NL 40 150

S 355 ML 41 90

S 420 ML 42 152

Tab. 5 Súhrnný prehľad štatistických ukazovateľov zvariteľnosti konštrukčných ocelí spracovaný z databázy plechov

Tab. 5 Summarz of statistic indices of weldabilitz of structural steels processed from database of plates

Značka ocele

Steel grade

Teplota predhrevu podľa [6] pre reálne dodané hrúbky plechov

Preheat temperature according to [6] for real delivered plate thicknesses

Teplota predhrevu podľa [6] pre hrúbky t = 25 mm Preheat temperature according to [6] for thicknesses t = 25 mm S 235 J2G3(C) –49 11 S 355 NL(C) 59 81 S 355 ML 10 28 S 420 ML 54 49

ktoré sa použili na skúšky zvaro-vých spojov. Aj v tomto prípade sa dosiahli vyhovujúce vlastnosti. V prí-pade skúšok húževnatosti rázom v ohybe ML ocelí sa dosahovali vý-borné výsledky.

3 ŠTATISTICKÉ

VYHODNOTENIE VLASTNOSTÍ POUŽITÝCH OCELÍ

S ohľadom na veľký počet použi-tých tavieb, ako aj veľký súbor me-chanických vlastností plechov, pou-žitých na zhotovenie Mosta APOLLO bolo možné z údajov uvedených v in-špekčných certifikátoch vykonať šta-tistické hodnotenie vlastností doda-ných ML a NL ocelí a navzájom ako aj s príslušnými normovými hodnota-mi ich porovnať. Z analýzy dodaných inšpekčných certifikátov vyplynulo, že na výstavbu mosta bolo doda-né väčšie množstvo tavieb ocelí, pri-čom z niektorých tavieb sa vyvalco-vali rôzne hrúbky plechov (t. j. rôzne výrobky), ktorých vlastnosti boli u vý-robcu zvlášť skúšané. Prehľad počtu dodaných tavieb a súborov mecha-nických skúšok dokladovaných v in-špekčných certifikátoch je uvedený v tab. 4. Príslušné databázy výsled-kov skúšok sa štatisticky spracovali v programe EXCEL.

3.1 Štatistické vyhodnotenie chemického zloženia použitých ocelí

Chemické zloženie ocelí je jeden z rozhodujúcich faktorov, ktorý urču-je tzv. materiálovú zvariteľnosť oce-le vo vzťahu k jej transformačnému skrehnutiu v teplom ovplyvnenej ob-lasti zvarového spoja.

Transformač-né skrehnutie je jeden z rozhodu-júcich parametrov určurozhodu-júcich riziko vzniku studených trhlín pri zváraní. Na obr. 1 je uvedený histogram ob-sahu uhlíka C v oceliach S 355 ML, S 420 ML a S 355 NL. Z obr. 1 je zrej-mé, že v prípade ocelí typu ML boli skutočné obsahy uhlíka výrazne niž-šie, ako povoľuje norma EN 10113-3 a aj záväzná projektová dokumen-tácia. V prípade ocelí S 355 NL boli skutočné obsahy uhlíka:

– tesne pod povolenou hornou hra-nicou podľa EN 10113-2, ale nad povoleným obsahom podľa ten-drovej dokumentácie,

– v porovnaní s oceľou S 355 ML výrazne vyššie, cca 2-krát,

– v porovnaní s oceľou S 420 ML vyššie približne 1,7 až 1,8-krát. Podobne vychádza aj porovnanie uhlíkového ekvivalentu CEV urče-ného podľa metodiky IIW, pričom

súbor dodaných ocelí S 355 NL vy-kazoval najvyššie hodnoty a tiež niekoľko výnimiek zo súboru oce-lí S 420 ML prekračovalo hodnotu 0,40 % (obr. 2).

6 5 6

Mn Cr Mo V Cu Ni

CEV ,

kde CEV je uhlíkový ekvivalent pod-ľa metodiky IIW,

Mn, Cr, Mo, V, Cu a Ni – obsahy týchto prvkov.

Pre informáciu je na obr. 3 uvede-ný histogram obsahu síry, ktorý jas-ne poukazuje na vysokú kvalitu do-daných ML plechov a dáva obraz o technických možnostiach výrobcu ML ocelí.

V tab. 5 sú na porovnanie uvedené teploty predhrevu ocelí použitých na výstavbu Mosta APOLLO. Na výpo-čet teplôt predhrevu sa použila me-tóda B normy EN 1011-2 [6] a

prie-Obr. 1 Histogram obsahu uhlíka použitých konštrukčných ocelí

Fig. 1 Histogram of carbon content of used structural steels Početnosť – Number Rate, Obsah – Content

Obr. 2 Histogram uhlíkového ekvivalentu CEV použitých konštrukčných ocelí

Fig. 2 Histogram of carbon equivalent CEV of used structural steels Početnosť – Number Rate, Uhlíkový ekvivalent – Carbon equivalent

Obr. 3 Histogram obsahu síry použitých konštrukčných ocelí

Fig. 3 Histogram of sulphur content of used structural steels Početnosť – Number Rate, Obsah – Content

Skúsenosti s použitím termomechanicky

a normalizačne valcovaných ocelí pri výstavbe Mosta APOLLO

merné hodnoty obsahov prvkov z analyzovaných databáz, pričom sa pri výpočte teploty predhrevu zohľad-nili skutočné hrúbky dodaných ple-chov ako aj rovnaká porovnávacia hrúbka (v tomto prípade 25 mm), aby bolo možné rovnocenným spôso-bom uvážiť vplyv chemického zlože-nia porovnávaných skupín ocelí na teplotu predhrevu. Pri reálnych hrúb-kach vychádzajú teploty predhrevu ocelí S 355 NL oproti oceliam typu ML relatívne priaznivo, nakoľko oce-le typu NL boli s ohľadom na ich účel použitia (mostovka, podružné prieč-niky a pod. (tab. 1) dodávané v men-ších hrúbkach.

V prípade rovnakej hrúbky (t = 25 mm) je rozdiel teplôt predhrevu výrazne väčší a v neprospech ocele S 355 NL. Z vyššie uvedených výsledkov vy-plynuli závažné dôsledky pre zvára-nie porovnávaných ocelí:

1. Zváranie ocelí S 355 NL v prípa-de porovnateľných hrúbok mate-riálu si vyžadovalo výrazne vyššie teploty predhrevu ako zváranie ocelí ML, resp. vyžadovalo po-užitie predhrevu aj v takých prí-padoch, pri ktorých ešte ocele ML nebolo potrebné predhrievať. Táto skutočnosť je zvlášť závažná pri montážnom zváraní v zimných mesiacoch, kedy môže prípadná technologická nedisciplinovanosť viesť k vzniku studených trhlín. Toto riziko bolo v prípade NL ocelí výrazne vyššie, ako v prípade ML ocelí, čo predstavovalo nezane-dbateľný rizikový faktor pri zhoto-vovaní mosta.

2. Spomínané riziko vzniku stude-ných trhlín bolo zvlášť vysoké pri stehovaní zváraných dielcov, kedy sú vytvorené podmienky na rýchlejšie ochladzovanie materiá-lu a na nepriaznivejšie napäťové pomery v oblasti stehových zva-rov ako pri vlastnom spojovacom zváraní. Pritom stehovanie ma-teriálu sa v praxi často z nevy-hnutných dôvodov vykonáva bez predhrevu a na veľkej konštrukcii je veľmi obťažné zabezpečiť, aby sa v priebehu zvárania následne odbrusovali všetky stehy.

3. Pri ručnom oblúkovom zváraní, predovšetkým obalenými elektró-dami (111), ale aj pri zváraní v ply-novej ochrane spôsobom MAG (135), resp. FCAW (136) sa často vyskytujú náhodné zapálenia ob-lúka mimo oblasť zvaru, ktoré majú za následok lokálne krátko-dobé natavenie materiálu a jeho extrémne rýchle ochladenie. Tie-to miesta majú najvyššiu tvrdosť,

Obr. 4 Histogram hodnôt medzí klzu použitých konštrukčných ocelí

Fig. 4 Histogram of yield strength values of used structural steels Početnosť – Number Rate

Obr. 5 Histogram nárazovej práce konštrukčných ocelí v pozdĺžnom smere

Fig. 5 Histogram of impact energy of structural steels in longitudinal direction Početnosť – Number Rate

Obr. 6 Závislosť nárazovej práce KV-L pozdĺž a KV-T naprieč smeru valcovania ocelí S 355 ML a S 420 ML pri –30 °C

Fig. 6 Dependence of impact energy KV-L in longitudinal and KV-T in transverse rolling direction of S 355 ML and S 420 ML steel types at – 30 °C temperature

môžu v nich vzniknúť studené trhli-ny. Z výpočtov vyplýva, že v prípa-de ocelí NL maximálne tvrdosti sa blížia k hodnotám 450 HV, v prípa-de ML ocelí vychádzajú maximál-ne tvrdosti podstatmaximál-ne nižšie. Túto skutočnosť potvrdili aj výsledky vykonaných meraní. Meranie tvr-dosti v miestach náhodných doty-kov elektródou na konštrukčných prvkoch Mosta APOLLO sa vy-konali počas výstavby v zimných mesiacoch. Maximálne tvrdosti namerané na konštrukčných diel-coch z ocelí S 355 ML aj S 420 ML nepresiahli hodnotu 350 HV. 3.2 Štatistické vyhodnotenie mechanických vlastností použitých ocelí

Podobným spôsobom sa štatisticky spracovali aj mechanické vlastnosti dodaných ocelí. Na obr. 4 je uvedený histogram medzí klzu ReH ocelí S 355 ML, S 355 NL a S 420 ML. Ako vidno, medza klzu ocelí S 355 ML relatívne vysoko presahuje minimálnu zaručo-vanú hodnotu medze klzu ocele pre rôzne hrúbky plechov a je takmer po-rovnateľne vysoká ako medza klzu ocelí S 420 ML. Približne 70 % ple-chov dodaných pod značkou S 355 ML spĺňalo hodnotu medze klzu po-žadovanú pre ocele S 420 ML. Nao-pak ocele S 355 NL spĺňali požiadav-ky na medzu klzu relatívne presne. Histogram hodnôt nárazovej prá-ce KV-L (J) oprá-celí S 355 ML a S 420 ML skúšaných pri teplote –30 °C v pozdĺžnom smere je uvedený na obr. 5. Z histogramu je zrejmé, že hodnoty nárazovej práce boli pri všetkých dodaných plechoch mi-moriadne vysoké, čo poukazuje na vysokú odolnosť základného mate-riálu mosta proti krehkému poruše-niu. Vysoké boli aj hodnoty nárazo-vej práce KV-T (J) merané naprieč smeru valcovania (obr. 6). Závislosť medzi KV-L a KV-T vyjadruje mieru anizotropie ocelí z hľadiska húžev-natosti. Obidva typy ocelí vykazujú pozoruhodne presný pomer medzi húževnatosťou v smere pozdĺž a na-prieč valcovania, pričom hodnoty nárazovej práce v smere naprieč do-sahujú približne 75 % hodnoty nára-zovej práce v smere valcovania. Žiaľ, nebolo možné vykonať porov-nanie hodnôt nárazovej práce KV uvedených v inšpekčných certifiká-toch ocelí S 355 NL s oceľami typu ML. Príčinou boli metodické rozdie-ly pri skúšaní ocelí S 355 NL (nižšia teplota skúšania –50 °C, v niekto-rých prípadoch menšie hrúbky

skú-šobných tyčí a nižšia energia kyvad-lového kladiva, čo „orezalo“ súbor nameraných hodnôt zhora).

4 ZVÁRANIE A VLASTNOSTI ZVAROVÝCH SPOJOV

Na oceľovej konštrukcii Mosta APOLLO sa nachádza približne 43 000 m tupých zvarových spojov a asi 274 000 m kútových zvarov. Pri zváraní sa použili štyri spôsoby ob-lúkového zvárania:

•

ručné oblúkové zváranie obale-nou elektródou MMAW (111),•

zváranie pod tavivom SAW (121),•

zváranie taviacim sa (plným) drô-tom v ochrane aktívneho plynu MAG (135),•

zváranie taviacim sa plneným drôtom v ochrane aktívneho ply-nu FCAW (136).Dodávateľ oceľovej konštrukcie mos-ta MCE Voest Linz, Rakúsko zhotovo-val komponenty konštrukcie vo svo-jich prevádzkach v Slanom, Česko a v Nyíregyháze, Maďarsko. Odtiaľ sa prevážali zvarené komponenty na stavenisko do Bratislavy, kde sa vy-konávalo montážne zváranie. Mon-táž mosta zabezpečili Hutní montá-že Ostrava a MCE Slaný, Česko. Na zváranie sa používali prídavné mate-riály firmy Oerlikon Schweißtechnik GmbH, Eisenberg, Nemecko.

Pred začiatkom zvárania každý vý-robca zhotovil skúšobný zvarový spoj pre každý spôsob zvárania, každý použitý zvárací materiál a pre typické hrúbky zvarových spojov (16 mm, 25 mm, 40 až 50 mm). Skú-šobné zvarové spoje na „predvýrob-né skúšky zvarov“ sa zhotovili pod dohľadom zváračského inžiniera. Kontrolovali sa, merali a zazname-návali všetky činitele určujúce kva-litu a vlastnosti skúšobných zvaro-vých spojov: predhrev, parametre zvárania potrebné na výpočet te-pelného príkonu, medzihúsenicová teplota, počet vrstiev a pod.

Skúšobné zvarové spoje sa najskôr podrobili nedeštruktívnym skúškam: vizuálnej skúške VT, kapilárnej skúške PT a skúške ultrazvukom UT. Zo vzoriek skúšobných zvarových spojov sa zhotovili skúšobné tyče/te-lesá mechanickým delením a obrá-baním. Robili sa tieto skúšky:

•

chemická analýza zvarového kovu, ojedinele aj ocele základ-ného materiálu,•

posúdenie makroštruktúry zvaro-vého spoja,•

skúšky tvrdosti zvarového spo-ja: základného materiálu, teplom ovplyvnenej oblasti, hranicesta-venia a zvarového kovu podľa EN 10043-1,

•

skúška ťahom zvarového spoja – v smere naprieč podľa EN 895,•

skúška ťahom zvarového kovu – v smere pozdĺž podľa EN 876,•

skúška rázom v ohybe KV: základ-ného materiálu, teplom ovplyvne-nej oblasti a zvarového kovu pod-ľa EN 10045-1, EN 875,•

skúška lámavosti zvarového spo-ja podľa EN 910,•

skúška lomovej húževnatosti – KCJ; K0,2 podľa STN 42 0347. V priebehu zhotovovania mosta sa: – schválilo 28 postupov zvárania(WPAR), z toho 22 tupých vých spojov a 6 kútových zvaro-vých spojov [7],

– odskúšalo ďalších 17 výrobných zvarových spojov [8].

Skúšky zvarových spojov ukázali, že: – všetky tyče sa pri skúške ťahom

porušili v základnom materiáli, ďaleko od zvarového spoja, – mikroštruktúra v teplom

ovplyv-nenej oblasti (HAZ) nepreukázala žiadne výrazné štruktúrne zmeny, ktoré by signalizovali jej zníženú únosnosť,

– meranie tvrdosti naprieč zvaro-vými spojmi neukázalo prakticky žiadne zníženie tvrdosti v HAZ, ktoré by signalizovalo zníženie pevnosti základného materiálu v dôsledku jeho ohrevu zváraním, – všetky skúšobné tyče vyhoveli pri

skúške lámavosti, čo signalizu-je dostatočnú zásobu plasticity v celej oblasti zvarových spojov, – parametre zvárania,

predovšet-kým tepelný príkon, majú vý-znamný vplyv na húževnatosť zvarového kovu,

– kritickou oblasťou zvarových spo-jov z hľadiska húževnatosti vo väč-šine prípadov nebola HAZ základ-ného materiálu, ale zvarový kov, – vysokú nárazovú prácu

namera-nú pri skúšobných tyčiach s vru-bom v HAZ je možné vysvetliť aj tým, že lomová plocha zasahuje nielen oblasť HAZ, ale aj základný materiál a zvarový kov.

Prehľad vybraných charakteris-tík oceľových plechov S 420 ML, hrubých 40 mm je v tab. 6.

Húževnatosť oceľových plechov S 420 ML a ich zvarových spojov vy-soko prevyšuje požadované vlast-nosti, sú vynikajúce.

Skúsenosti zo zhotovovania Mos-ta APOLLO ukázali, že v záujme do-siahnutia požadovaných vlastností a kvality zvarových spojov je potreb-né zváraniu venovať zvýšenú pozor-nosť. Predovšetkým je potrebné:

Skúsenosti s použitím termomechanicky

a normalizačne valcovaných ocelí pri výstavbe Mosta APOLLO

– na dosiahnutie požadovanej hú-ževnatosti zvarového kovu spo-ja: obmedziť tepelný príkon zvá-rania; nepoužívať neprimerane vysoké zváracie prúdy (najmä pri spôsoboch zvárania MAG – 135 a FCAW – 136); snažiť sa prierez zvarového spoja rozdeliť na viac húseníc (tzv. šnúrkovanie), aby sa zabezpečil čo najväčší podiel prežíhaného objemu zvarového kovu k jeho celkovému objemu, – používať zváracie materiály, pre

ktoré výrobca zaručuje dostatoč-ne vysokú húževnatosť – hodno-tu nárazovej práce minimálne pri najnižšej návrhovej teplote, – v priebehu zvárania zabezpečiť

primeranú technologickú disciplí-nu a neustály dozor nad zváračmi, – všetci zvárači musia úspešne

ab-solvovať pracovné skúšky.

Poznámky:

1. Termomechanicky valcované oceľové plechy použité na zho-tovenie Mosta APOLLO sa vyrá-bali kontinuálnym liatím a valco-vaním. V strede hrúbky plechov sa vo viacerých prípadoch zisti-la prítomnosť perlitických pásov a nečistôt, ktoré výrazne znížili húževnatosť ocele v smere hrúb-ky, pokiaľ sa vrub na skúšobných tyčiach Charpy V umiestnil do týchto oblastí. Hodnoty kontrak-cie merané na ťahových tyčiach v smere hrúbky (ZZ) dosahovali aj na plechoch s nízkou

húževna-tosťou vyhovujúce hodnoty. 2. V snahe minimalizovať

prípad-né riziko lamelárneho porušenia je potrebné pri navrhovaní oce-ľových konštrukcií obmedziť vý-skyt spojov plechov namáhaných v smere hrúbky. Na Moste APOL-LO bol navrhnutý a v priebehu výroby čiastočne upravovaný je-den konštrukčný uzol s vysokou tuhosťou a namáhaním v smere hrúbky plechu. Z obáv z lamelár-neho porušovania sa na všetkých uzloch tohto typu po ukončení zvárania vykonala 100 %-ná UT skúška, ktorá nepreukázala vý-skyt lamelárneho porušenia. 5 ROVNANIE ML OCELÍ

PLAMEŇOM

S ohľadom na skutočnosť, že sa ne-dala vylúčiť potreba tepelného rov-nania oceľovej konštrukcie mos-ta, vykonali sa skúšky rovnania ML ocelí plameňom. Cieľom skúšok bolo určenie mechanických vlast-ností plechov po tepelnom rovna-ní. Na skúšky sa pripravili 3 vzorky oceľového plechu S 420 ML hrúbky t = 12 mm (CEV = 0,31 %) označe-né F1 až F3, ktorých max. teploty pri rovnaní boli 500 °C, 640 °C a 695 °C. Vykonali sa skúšky ťahom a rázom v ohybe KV pri –30 °C. Výsledky skúšok sú v tab. 7 [9].

Možno konštatovať, že oceľový plech si vo všetkých troch prípa-doch udržal:

•

vyhovujúce charakteristiky pri skúške ťahom: Re, Rm, A5,•

vysokú (vynikajúcu) húževnatosť KV > 290 J pri T = –30 °C. 6 TEPELNÉ SPRACOVANIEZVAROVÝCH SPOJOV ML OCELÍ

V prípade zvarových spojov ML oce-lí sa na Moste APOLLO na žiadnom z konštrukčných uzlov nepoužilo te-pelné spracovanie, a to ani pri spojoch s najväčšou hrúbkou – s ohľadom na vysoké hodnoty ťažnosti a húževna-tosti ML ocelí, nízku mieru transfor-mačného skrehnutia v HAZ zvarových spojoch a neagresívne pracovné pro-stredie mostnej konštrukcie. Tento prí-stup je v súlade s obvyklou praxou pri výrobe rozmerných oceľových kon-štrukcií, kde použitie tepelného spra-covania je veľmi obťažné.

ZÁVER

•

Termomechanicky valcované ocele ML v porovnaní s norma-lizačne žíhanými, resp. normali-začne valcovanými oceľami majú nižší obsah uhlíka C a nižší uhlí-kový ekvivalent CEV, preto vyža-dujú nižší predhrev pri zváraní.•

Všetky použité ocele spĺňali po-žiadavky na medzu klzu ReH. Oce-le S 355 ML vysoko presahovali normované údaje medzí klzu pre rôzne hrúbky a blížili sa k požia-davkám na oceľ S 420 ML.Tab. 6 Vybrané charakteristiky ocele S 420 ML, hrúbka plechu 40 mm

Tab. 6 Selected characteristics of steel type S 420 M, plate thickness 40mm

Charakteristika Characteristics CEV % S ppm ReH MPa ReH/Rm – KVL(J) –30 °C KVT(J) –30 °C KVW(J) 4) –30 °C Zaručená podľa EN 10025-4 Guaranteed in compliance with EN 10025-4 standard 0,450 250 400 – 40 23 – Požadovaná v projekte Required in design 0,430 100 400 0,90 60/45 1) 45/34 1) 55/40 Skutočná Ø2) Real 0,363 33 463 0,832 213 161 112/150 169 plechov 4.ex 3) 169 plates 4.ex 3) 0,388 60 403 0,89 68 67 – 1) T S = –40 °C

2)Ø – priemerná hodnota – mean value

3) 4.ex – štvrtý extrém (min/max) – fourth extreme (min/max) 4) KV

W – zvarový kov – weld metal

Tab. 7 Mechanické vlastnosti plechov ocele S 420 ML po tepelnom rovnaní

Tab. 7 Mechanical properties of S 420 ML steel plates after hot straigthening

Označenie plechu a vzoriek Designation of plate and specimens Tsmax (°C) Re (MPa) Rm (MPa) A5 (%) Z (%) Re/Rm KV-L (–30°) (J) KV-T (–30°) (J) EN 10113-3 Tender (tab. 3) – >420 500-600 19 – >0,90 50/38 40/30 F1 500 423 503 30 74 0,84 297 297 F2 695 426 516 30 73 0,83 298 298 F3 640 434 515 32 74 0,84 298 298

•

Termomechanicky valcované oce-le ML sa vyznačujú vysokou húžev-natosťou (KV aj KCJ) aj pri nízkych teplotách. Spravidla sú húževna-tejšie ako normalizačne valcované ocele rovnakej pevnostnej triedy.•

Teplom ovplyvnená oblasť bola pri všetkých použitých spôsoboch zvárania (MMAW – 111, SAW – 121, MAG – 135, FCAW – 136) prirane úzka. Na základe údajov me-rania tvrdosti HV 10 možno kon-štatovať, že v teplom ovplyvnenej oblasti nedošlo k zníženiu pevnos-ti v porovnaní s neovplyvneným základným materiálom.•

Pri zváraní sa odporúča obme-dzovať tepelný príkon zvárania predovšetkým s cieľom zvýšenia húževnatosti zvarového kovu, bez ohľadu na spôsob výroby ocele.•

Vzhľadom na predpokladané hrúbky projektovanej mostnej konštrukcie sa odporúča použiť aj ocele vyššej pevnostnej triedy S 420 ML a S 460 ML.CONCLUSIONS

•

Thermomechanically rolled ste-els ML in comparison to norma-lized respectively normanorma-lized rol-led steels comprise lower carbon content C and lower carbon equi-valent CEV, therefore they require lower preheat in welding.•

All used steels satisfied the re-quirements on yield strength ReH. The steels type S 355 ML high-ly exceeded standardised yield strength values for different thick-nesses and they ap proachedre-quirements for steel type S 420 ML.

•

Thermomechanically rolled ste-els ML comprise high toughness (KV also KCJ) also at low tempera-tures. As a rule, they are tougher than normalised rolled steels of the same strength class.•

The heat affected zone was ad-equately narrow in all used weldin g processes (MMAW – 111, SAW – 121, MAG – 135, FCAW – 136). Based on data of hardness measure ment HV 10 it can be stated that strength was not de-creased in the heat affected zone in comparison to unaffected par-ent metal.•

In welding it is recommended to restrict heat input of welding espe-cially in order to increase weldme-tal toughness regardless of steel processing mode.

•

With respect to assumed thick-nesses of designed bridge struc-ture it is recommended to use also higher strength class steels type S 420 ML and S 460 ML.Literatúra

[1] STN EN 10204: 1994 Kovové výrobky. Druhy dokumentov kontroly

[2] STN EN 288+A1: 1999 Stanovenie a schválenie postupov zvárania kovových materiálov. 3. Časť: Skúšky postupu zvárania pri oblúkovom zváraní ocelí

[3] STN EN 10113-2: 1998 Výrobky valcované za tepla zo zvariteľných jemnozrnných ocelí, Časť 2: Dodacie podmienky pre normalizačne žíhané a normalizačne valcované ocele [4] STN EN 10113-3: 1998 Výrobky

valcované za tepla zo zvariteľných jemnozrnných ocelí, Časť 3: Dodacie podmienky pre termomechanicky valcované ocele

[5] Súťažné podklady. Dokumentácia pre

výber zhotoviteľa Mosta Košická – Bratislava, Dopravoprojekt, 10, 2001 [6] EN 1011-2: 2003 Zváranie.

Odporúčania na zváranie kovových materiálov. Časť 2: Oblúkové zváranie feritických ocelí

[7] Kálna, K. – Vitásek, M.: Mechanické vlastnosti ocelí a zvarových spojov, Most Košická. Technické správy VÚZ 5021 – 1 až 25, VÚZ Bratislava, 7/2003 až 5/2004

[8] Kálna, K. – Vitásek, M.: Skúšky výrobných zvarov. Mechanické vlastnosti ocelí a zvarových spojov, Most Košická. Technické správy VÚZ 5021 – P1 až P45, VÚZ Bratislava, 3/2004 až 2/2005

[9] Mechanické vlastnosti ocelí po rovnaní plameňom. Technická správa

VÚZ 5020 – F1/F3, VÚZ

Bratislava, 4/2004

<

Obr. 8 Montáž mosta na brehu Dunaja

Fig. 8 Bridge assembly on the shore of the Danube river

Obr 7 Zvarené komponenty v závode v Slanom

Fig. 7 Welded components in the Works in Slano

Článok recenzoval:

Vliv svařovacích parametrů na geometrii

svarové lázně při svařování metodou MAG

Effect of welding parameters on weld pool geometry in MAG welding method

J A R O M Í R M O R AV E C – H E I N Z N E U M A N N

Ing. J. Moravec – doc. Ing. H. Neumann, Technická univerzita v Liberci (The Technical University of Liberec), Liberec, Česká republika, jaromir.moravec@tul.cz

Tvar svarové lázně má významný vliv na metalurgické procesy i na celkovou kvalitu svarů Její tvar je nutno znát i v případě aplikace simulačních výpočtů Na základě zkušeností lze sice s určitou pravděpodobností tento tvar předpokládat, ale skutečný tvar svarové lázně musí být vždy experimentálně ověřen Při predikci svarové lázně působí potíže fakt, že veškeré veličiny mající vliv na výslednou svarovou geometrii jsou mezi sebou propojeny a ovlivňují se navzájem Proto počet experimentů potřebný pro dokonalé prozkoumání všech závislostí roste geometrickou řadou Článek si klade za cíl ukázat vliv základních svařovacích parametrů (rychlost svařování, napětí a proud) na tvar a rozměry svarové lázně u koutového svaru tloušťky 5 mm z materiálu S255J2G3 Vliv základních svařovacích parametrů na geometrii svarové lázně byl sledován na souboru 80 svarů

Welding pool shape has an important effect on metallurgical processes and weld quality at all. The shape of pool should be also known for the purpose of simulating calculations. This shape, of course, should be likely predicted by preliminary experience, but real shape has to be always validated experimentally. The fact of mutual dependence of all process parameters makes weld pool prediction difficult. Therefore the required number of experiments for a detailed investigation of all dependences exhibits exponential growth. The aim of this contribution is to demonstrate the effect of basic welding parameters (travel speed, voltage and current) on the shape and dimensions of welding pool of fillet weld in the 5 mm thick sheet, material S255J2G3. The effect of basic parameters on the welding pool shape was studied on the set of 80 samples.

Dnešní doba je charakteristická neustále se zvyšují-cími požadavky na kvalitu, užitné vlastnosti, efektivitu a ekonomičnost výsledných výrobků. Toho lze dosáhnout jednak aplikací nových či inovovaných technologií, nebo použitím progresivních vývojových materiálů. Zavedení ja-kékoliv inovace do sériové výroby je však velice finančně náročné. Numerické simulace technologických procesů pomáhají tuto nevýhodu částečně eliminovat.

Zatímco jsou simulační výpočty u většiny technologií standardní součástí předvýrobní i výrobní etapy, u tech-nologií svařování k masivnějšímu rozšíření prozatím ne-došlo. Důvodem této stagnace jsou především vysoké nároky na kvalitu a množství vstupních dat simulačních výpočtů, aby bylo možné dosáhnout požadovaných re-levantních výsledků.

Pomineme-li materiálová data, tvořící největší část z po-žadovaných vstupních dat a data pomáhající definovat prostorový model svarku, zůstává zde stále požadavek na definici zdroje tepla. Matematický model zdroje tep-la přitom musí být matematicky nadefinován tak, aby si-mulací vytvořená svarová lázeň co nejlépe odpovídala geometrii skutečné svarové lázně a zároveň, aby si od-povídala i skutečná a simulací spočítaná teplotní pole. Jak je však všeobecně dobře známo, při jakékoliv změ-ně svařovacích parametrů dochází i ke změzmě-ně geomet-rie svarové lázně. Velikost této změny pak závisí na tom, který svařovací parametr je měněn a jak rozsáhlá tato změna je.

Článek si klade za cíl ukázat geometrické změny svaro-vé lázně a zejména geometrické parametry využitelné při definování zdroje tepla u reálně provedených svarů při změně parametrického nastavení.

1 MATEMATICKÝ MODEL ZDROJE TEPLA

Při svařování vznikají nestacionární teplotní pole od po-hybujícího se zdroje tepla. Numerické simulace svařo-vání v současnosti ještě nedokáží dokonale komplexně popsat celý děj a využívají proto řady zjednodušení ve formě okrajových podmínek. Jednou z těchto podmínek je, že při simulaci je zdroj tepla vložen vždy do jediné-ho konkrétníjediné-ho uzlovéjediné-ho bodu. Proto je snajediné-hou, aby byl matematický popis zdroje tepla sestaven tak, že bude odpovídat jak natavená oblast, tak i teplotní gradient. Při výpočtech sdílení tepla do základního materiálu se v současné době používá několik variant popisu zdrojů tepla, které se snaží více či méně úspěšně přiblížit reál-nému stavu. Vzhledem k růzreál-nému charakteru rozložení energie v prostoru zdroje žádný z těchto doposud po-užívaných výpočtových modelů nelze používat univer-zálně. Pro popis reálného zdroje tepla v simulačních programech jsou nejčastěji používané dva zdroje a to prostorový Gaussův zdroj (3D-Gaussian) pro techno-logie svařování s vysokou hustotou výkonu v dopado-vé ploše (laserodopado-vé svařování a svařování elektronovým paprskem) a dvouelipsoidní model zdroje tepla (Double-elipsoid) používaný v různých modifikacích pro simulace svařování obalenou elektrodou, svařování pod tavidlem, TIG, MIG, MAG. Pozornost byla zaměřena především na určení výpočtových parametrů dvouelipsoidního mode-lu zdroje tepla.

Dvouelipsoidní model zdroje tepla lze v modifikované formě použít pro většinu konvenčních metod tavného svařování. Kombinace dvou do sebe zasazených elipsoi-dů zatím nejlépe popisuje reálný stav. Model je

ticky popsán pomocí dvou rovnic (1) a (2). Oproti ostat-ním modelům se v rovnicích objevují parametry f1, f2, což jsou konstanty ovlivňující rozložení intenzity toku ener-gie do materiálu (do jednotlivých elipsoidů). Přitom musí pro konstanty platit rovnice (3). Dvouelipsoidní zdroj je zobrazen na obr. 1.

2 2 2 2 2 2 1 16

3

, ,

kx ly m a b cf Q

q x y

e

e

e

a b c

, (1)

2 2 2 2 2 2 2 26

3

, ,

kx ly m a b cf Q

q x y

e

e

e

a b c

, (2) 1 22

f

f

, (3)kde okamžitá poloha zdroje je dána rovnicí (4).

k s

z

v

t

, (4)Význam jednotlivých symbolů v rovnicích je následující: q(x,y,) – hustota tepelného toku do materiálu (W.m-3) Q – celkový výkon zdroje (W) a,b,c1,c2 – parametry natavené oblasti (m) x,y,z – souřadnice bodů (m) k,l,m – konstanty pro modifikaci zdroje tepla (–) f1, f2 – konstanty ovlivňující rozložení

intenzity toku energie do materiálu (–)

– celkový čas svařování (s) t – okamžitý čas svařování (s) vs – rychlost svařování (m.s-1)

– poloha zdroje v závislosti

na době svařování (m)

zk – souřadnice osy z při ukončení

svařování (m) Jak je zřejmé z obr. 1 pro použití dvouelipsoidního mo-delu, je třeba znát velikosti natavené oblasti (paramet-ry a, b, c1, c2). Tyto parametry jsou určeny ze vzorků pro mikroskopické a makroskopické zkoušení reálně prove-dených svarů. Modifikace modelu pak spočívá ve změně konstant v exponentu tak, aby výpočtem určená geomet-rie svarové lázně co nejlépe odpovídala reálnému stavu. 2 EXPERIMENTÁLNÍ PROGRAM

Základním cílem realizovaných prací bylo určení vlivu svařovací rychlosti a svařovacího proudu na

geomet-rii svarové lázně při svařování metodou MAG, aby se urychlilo a zjednodušilo určení geometrických paramet-rů pro výpočtové modely zdroje tepla. Svařování probí-halo v rozsahu svařovacích proudů 130 – 340 A a svařo-vací rychlostí 0,2 – 0,9 m.min-1. Snahou bylo postihnout co možná nejširší parametrickou oblast v systému svařo-vací proud a rychlost svařování včetně využití synergie. Z původně plánovaného širokého spektra svařovacích parametrů experimentů nakonec nemohly být provede-ny svary z důvodu příliš malých nosných průřezů při níz-kých proudech a vysoníz-kých rychlostech svařování a sva-ry, u kterých při vysokých hodnotách proudu a nižších svařovacích rychlostech docházelo k protavení základ-ního materiálu.

Experimenty byly realizované pro koutové svary z plechů o rozměrech 150x100x5 mm. Jako základní materiál byla použita nízkouhlíková ocel S255J2G3, ochrannou atmo-sféru tvořil dvousložkový plyn Ar+CO2 typu 82/18 (plyn Euromix M21) a jako přídavný materiál byl použit drát OK Autrod 12.51 o průměru 1,2 mm. Jednalo se tedy o kom-binaci velmi často využívanou při svařování ocelových konstrukcí. Vzorky byly sestaveny s nulovou svarovou mezerou a sestehovány v přípravku podle obr. 2 tak, aby byly zajištěny stejné svařovací podmínky pro každý svar. Svařování vzorků bylo provedeno na svařovacím zdroji BDH 550 Puls Syn s lineárním automatem s rychlostí

po-Obr. 1 Schématický model dvouelipsoidního zdroje tepla

Fig. 1 Chart model of dual elipse power source

Obr. 2 Rozměry svařence a naznačená místa řezů pro zhotovení makrovýbrusů

Fig. 2 Weldment dimensions and designated area sof kerfs for fabrication of macrosections místa řezů – cutting place

Obr. 3 Geometrické rozměry svarové lázně

Vliv svařovacích parametrů na geometrii svarové lázně při svařování metodou MAG

Tab. 1 Svařovací parametry

Tab. 1 Welding parameters

Označení svaru Weld designation Ief (A) Uef (V) vs (m.min-1) vd (m.min-1) Vyosení Offset (mm) Prietok plynu Gas flow (l.min-1) P = U x I (W) S5c001 131,3 17,4 0,195 2,517 0,8 - 1 15,71 2284,62 S5c002 133,2 17,4 0,198 2,52 0,8 - 1 15,71 2317,68 S5c003 163,4 17,4 0,197 3,169 0,8 - 1 15,71 2843,16 S5c006 183,2 17,7 0,196 3,637 0,8 - 1 15,71 3242,64 S5c085 231 20 0,206 5,336 0,3 - 0,4 15,91 4620 S5c050 254,3 19,8 0,204 5,891 0 15,8 5035,14 S5c065 280,6 25,1 0,203 7,677 0 16 7043,06 S5c004 159,2 17,4 0,29 3,171 0,8 - 1 15,71 2770,08 S5c007 178,9 17,7 0,295 3,639 0,8 - 1 15,81 3166,53 S5c011 198,7 19,1 0,295 4,203 0,8 - 1 15,81 3795,17 S5c031 209,5 19,6 0,3 4,767 0 16,8 4106,2 S5c044 224,2 20 0,3 5,313 0 15,8 4484 S5c086 244,7 20,1 0,3 5,904 0,3 - 0,4 15,91 4918,47 S5c059 254,3 22,8 0,298 6,813 0 16 5798,04 S5c066 275,7 25,1 0,301 7,68 0 16 6920,07 S5c072 305,5 27,3 0,3 8,617 0 16,1 8340,15 S5c005 156,1 17,4 0,398 3,173 0,8 - 1 15,61 2716,14 S5c008 176 17,8 0,396 3,641 0,8 - 1 15,81 3132,8 S5c012 192,2 19,2 0,401 4,206 0,8 - 1 15,81 3690,24 S5c019 208,8 19,6 0,404 4,771 0,3 - 0,4 15,81 4092,48 S5c045 223 20 0,397 5,317 0 15,8 4460 S5c052 236,3 20,3 0,4 5,893 0 15,8 4796,89 S5c060 251,2 22,9 0,4 6,82 0 16 5752,48 S5c073 305,1 27,3 0,406 8,619 0 16,1 8329,23 S5c078 326,7 27,5 0,4 9,498 0 16,2 8984,25 S5c009 172 17,8 0,494 3,643 0,8 - 1 15,81 3061,6 S5c013 190,6 19,2 0,499 4,205 0,8 - 1 15,81 3659,52 S5c084 207,7 19,6 0,503 4,773 0,3 - 0,4 15,81 4070,92 S5c046 220,1 20,1 0,501 5,32 0 15,8 4424,01 S5c053 230,2 20,4 0,503 5,84 0 16,1 4696,08 S5c061 249,6 22,9 0,501 6,819 0 16 5715,84 S5c068 272,2 25,2 0,504 7,686 0 16,1 6859,44 S5c074 305,4 27,3 0,507 8,616 0 16 8337,42 S5c079 331,8 27,3 0,495 9,501 0 16,2 9058,14 S5c014 191,7 19,2 0,604 4,205 0,8 - 1 15,81 3680,64 S5c036 201,8 19,8 0,615 4,777 0 16,9 3995,64 S5c047 219,2 20,1 0,606 5,318 0 15,8 4405,92 S5c054 228,5 20,4 0,604 5,856 0 16,1 4661,4 S5c062 248,7 22,9 0,602 6,818 0 16 5695,23 S5c069 272,6 25 0,607 7,68 0 16 6815 S5c075 306,8 27,1 0,608 8,61 0 16,1 8314,28 S5c080 336,6 27,1 0,6 9,517 0 16,1 9121,86 S5c037 199,9 20,3 0,706 4,755 0 16,7 4057,97 S5c048 216,2 20,4 0,703 5,318 0 15,8 4410,48 S5c087 233,4 20,2 0,707 5,908 0,3 - 0,4 15,91 4714,68 S5c063 249,1 22,8 0,7 6,82 0 15,9 5679,48 S5c070 274 24,9 0,699 7,671 0 16,1 6822,6 S5c076 310,6 27,1 0,709 8,629 0 16,1 8417,26 S5c081 337 27 0,692 9,509 0 16,2 9099 S5c056 229,2 20,4 0,802 5,872 0 16 4675,68 S5c064 250,8 22,6 0,804 6,82 0 16 5668,08 S5c071 274,7 24,7 0,808 7,654 0 16,1 6785,09 S5c077 305,7 27,2 0,802 8,595 0 16,1 8315,04 S5c082 340,3 26,9 0,801 9,522 0 16,1 9154,07 S5c083 341,3 26,8 0,892 9,511 0 16,2 9146,84

Ief a napětí Uef (odpovídá parametru Q v rovnici 1 a 2), vyosení polohy hořáku z osy svaru směrem do stojiny s ohledem na využití závaru, vs – rychlost svařování,

vd – rychlost podávání drátu,

P – výkon stanovený z efektivních hodnot svařovacího proudu

Ief and voltage Uef (it corresponds to parameter Q in the equations 1 and 2), offset of torch position from weld axis in web direction with respect to penetration exploitation,

vs – welding speed, Vd – wire feed rate,

Tab. 2 Geometrie svarů

Tab. 2 Geometry of welds

Označení svaru Weld designation a (mm) p (mm) w (mm) z (mm) zmax (mm) v (mm) vmax (mm) l (mm) c1 (mm) S5c001 3,112 1,373 6,2097 0 0 3,112 3,112 8,89 4,3 S5c002 3,0889 1,2473 6,1792 0 0 3,0889 3,0889 8,1 3,6 S5c003 3,4916 1,6419 7,0006 0,1234 0,313 3,615 3,8046 10,71 5,35 S5c006 3,677 1,688 7,331 0,083 0,174 3,76 3,851 11,25 5,85 S5c085 4,7012 1,4603 9,4045 0,5835 0,6777 5,2847 5,3789 17,82 4,09 S5c050 4,7269 0,7761 5,4355 0,3503 0,5405 5,6398 3,1344 13,12 4,5 S5c065 6,3893 0,7603 5,5677 0,7089 0,8437 8,7432 3,5126 15,25 3,05 S5c004 3,0179 0,9797 6,0533 0 0 3,0179 3,0179 7,97 3,24 S5c007 3,2228 1,2018 6,4293 0 0,005 3,2228 3,2278 11 5,08 S5c011 3,5897 0,9325 7,2445 0 0,426 3,5897 4,0157 12,95 5,15 S5c031 3,7414 0,9133 7,7909 0,3624 0,411 4,1038 4,1524 14,16 5,88 S5c044 4,7012 1,4603 9,4045 0,5835 0,6777 5,2847 5,3789 17,82 4,09 S5c086 4,7269 2,1863 9,715 0,9129 1,2254 5,6398 5,9523 18,98 6,81 S5c059 4,6591 0,7466 9,5351 1,2353 1,2353 5,8944 5,8944 17,94 5,84 S5c066 6,3893 0,3477 12,8455 2,3539 2,4856 8,7432 8,8749 29,86 -S5c072 5,5583 0 11,2367 2,1853 2,8978 7,7436 8,4561 29,82 14,14 S5c005 2,6539 0,7385 5,312 0 0,0356 2,6539 2,6895 7,96 3,31 S5c008 2,9634 0,6404 5,9274 0,0811 0,1956 3,0445 3,159 9,15 3,53 S5c012 3,0996 0,7622 6,2357 0 0,3586 3,0996 3,4582 11,25 3,92 S5c019 3,1007 0,9162 6,3503 0 0,6704 3,1007 3,7711 13,54 4,54 S5c045 4,0096 1,0691 8,1985 0,4318 0,5224 4,4414 4,532 15,74 6,07 S5c052 4,0874 1,2394 8,4142 0,761 0,819 4,8484 4,9064 17,22 4,2 S5c060 4,6591 0,7466 9,5351 1,2353 1,2353 5,8944 5,8944 17,94 5,84 S5c073 5,5583 0 11,2367 2,1853 2,8978 7,7436 8,4561 29,82 14,14 S5c078 5,3449 0,1999 10,7267 2,575 4,27,83 7,9199 9,6232 26,29 15,74 S5c009 2,6913 0,7392 5,3716 0 0,0629 2,6913 2,7542 9,1 3,41 S5c013 2,7976 0,8757 5,5936 0,1141 0,1141 2,9117 2,9117 11,07 2,65 S5c084 2,9424 0,7755 5,9687 0 0,4068 2,9424 3,3492 13,09 3,98 S5c046 3,3901 1,072 7,1674 0 0,7821 3,3901 4,1722 14,44 5,64 S5c053 3,7263 0,8713 7,6324 0,6704 0,7187 4,3967 4,445 14,65 4,27 S5c061 4,036 0,7501 8,3819 0,9258 1,2987 4,9618 5,3347 19,11 4,26 S5c068 4,5142 0,2082 9,2282 2,1513 2,2066 6,6655 6,7208 24,9 5,79 S5c074 4,8162 0,0793 9,8653 2,8644 2,9786 7,6806 7,7948 29,95 11,5 S5c079 5,3449 0,1999 10,7267 2,575 4,2783 7,9199 9,6232 26,29 15,74 S5c014 2,4106 0,9306 4,8262 0,0554 0,0554 2,466 2,466 10,35 2,84 S5c036 2,6627 0,8306 5,4952 0 0,2131 2,6627 2,8758 13,17 4,42 S5c047 2,9338 1,0595 6,1456 0 0,5132 2,9338 3,447 14,22 4,53 S5c054 3,2399 0,9263 6,6494 0,387 0,4088 3,6269 3,6487 15,36 3,87 S5c062 3,6016 0,7827 7,4763 0,8589 1,04 4,4605 4,6416 17,98 5,75 S5c069 4,2384 0,3258 8,5126 1,3711 1,6526 5,6095 5,891 23,57 7,59 S5c075 4,349 0,1174 8,8304 2,7958 3,3803 7,1448 7,7293 25,26 22,84 S5c080 4,7785 0,2466 9,6163 2,1985 4,0067 6,977 8,7852 24,77 19,29 S5c037 2,5368 0,8408 5,1168 0 0,2621 2,5368 2,7989 12,03 3,36 S5c048 2,7708 0,8082 5,7187 0,302 0,531 3,0728 3,3018 13,28 4,05 S5c087 2,6862 0,8812 5,4777 0,2666 0,3828 2,9528 3,069 14,09 4,02 S5c063 3,2253 0,9238 6,882 0,7515 1,1116 3,9768 4,3369 18,12 4,5 S5c070 3,5331 0,425 7,3826 1,4467 1,6596 4,9798 5,1927 20,71 10,97 S5c076 3,9888 0,4709 8,0443 2,1665 2,4697 6,1553 6,4585 27,99 4,5 S5c081 4,3084 0,3288 8,6646 2,0504 3,7307 6,3588 8,0391 21,55 17,59 S5c056 2,722 0,8654 5,5937 0,0843 0,4171 2,8063 3,1391 14,14 4,21 S5c064 2,9592 0,7672 6,0957 0,9864 1,0177 3,9456 3,9769 17,82 5,22 S5c071 3,2935 0,3928 6,9463 1,6283 1,7327 4,9218 5,0262 20,43 5,23 S5c077 3,3881 0,7452 7,0597 2,1395 2,68 5,5276 6,0681 28,84 10,08 S5c082 3,6752 0,5915 7,4522 2,1483 3,4556 5,8235 7,1308 26,76 7,3 S5c083 3,3448 0,7527 7,018 2,5502 3,1556 5,895 6,5004 24,18 4,95

jezdu v rozmezí 0,2 až 2,3 m/min. Jednalo se o svařování v poloze vodorovné shora PA. Stojina a pásnice byly vůči svařovacímu hořáku pod úhlem 45°. Svařovací paramet-ry byly monitorovány pomocí měřící aparatuparamet-ry a progra-mu WeldMonitor 3.5. Monitorizací zjištěné svařovací pa-rametry pro realizované svary jsou v tab. 1.

3 VYHODNOCENÍ EXPERIMENTŮ

Svařené vzorky byly rozřezány a připraveny pro násled-né metalografické hodnocení v souladu s obr. 2. Vzorky byly odebrány uprostřed svarku, kde se již jednalo o ustá-lené teplotní pole, a průřez svaru byl rovnoměrný. Pro

Vliv svařovacích parametrů na geometrii svarové lázně při svařování metodou MAG

hodnocení struktury byl použit světelný mikroskop Ne-ophot 21 opatřený digitální kamerou Nikon digital sight. Metalografické hodnocení vzorků bylo prováděno při 10 násobném zvětšení a k vyhodnocení geometrických pa-rametrů svaru byl využit program NIS Elements AR 2.30. Na obr. 3 jsou znázorněny měřené veličiny a v tab. 2 jsou již uvedeny hodnoty geometrických veličin pro jednotli-vé svary. Uvedené hodnoty nejsou zaokrouhlené. Jak je vidět z obr. 3, bylo celkem měřeno 16 různých geometrických veličin tak, aby výsledná kvalita svaru mohla být hodnocena podle normy ČSN EN ISO 5817. Z těchto veličin je důležitý především parametr „a“, který je základním výpočtovým parametrem při projektování ocelových konstrukcí. Parametry w a vmax. lze taktéž vy-užít při konstrukčních výpočtech, více jsou však využity při matematickém popisu zdroje tepla pro simulační vý-počty. Parametry z a zmax. definují především vliv svařo-vací rychlosti na směr a rychlost proudění ve svarové lázni. Velikost a směr vyosení svarové lázně od ideál-ní polohy je definován pomocí parametrů e, c, b. Dále byla v rámci geometrického vyhodnocení měřena cel-ková délka svarové lázně l a parametr c1, tedy paramet-ry využívané taktéž pro matematický popis zdroje tepla. Z důvodu zkoumání vlivu svařovacího proudu a rychlos-ti svařování na geometrii svarové lázně (tedy jejich vli-vu na jednotlivé geometrické parametry) byly zkonstruo-vány grafické závislosti geometrických veličin na těchto parametrech. Na obr. 4 se jedná o závislost nosné veli-kosti svaru „a“ na výkonu zdroje svařování pro jednotlivé

rychlosti svařování a na obr. 5 jde o závislost šířky sva-ru „w“ na výkonu zdroje svařování taktéž pro jednotlivé rychlosti svařování. Pro rychlost svařování 0,9 m.min-1 bylo možno v uvedených parametrech svařování svařit pouze jeden zkušební svar. Pro zvětšení rozměru svaru by bylo nutné dále zvýšit hodnotu svařovacího proudu. Závislosti, které jsou uvedeny na obr. 4 a obr. 5 je možno dále uplatnit pro predikci dané geometrické veličiny při dané rychlosti svařování, ovšem s jiným výkonem zdro-je svařování. Jako účelné se ukazuzdro-je i grafické zpraco-vání získaných dat tak, že každá z měřených geomet-rických veličin je zanesena do grafu, kde jsou na osách rychlost svařování a výkon zdroje. Vznikly tak plošné ob-lasti s určitým rozmezím geometrické veličiny, jak je pa-trné z obr. 6 a obr. 7. V těchto grafických závislostech, jsou stejně jako v předchozím, uvedeny parametry „a“ a „w“ (nosnost koutového svaru a šířka svarové lázně).

ZÁVĚR

Z experimentů bylo získáno mnoho geometrických in-formací, na jejichž základě je možné sledovat vliv svařo-vacích parametrů na výslednou geometrii svarové lázně. Přestože si experimenty kladli za cíl především zjed-nodušit a zrychlit tvorbu modelu zdroje tepla, získané výsledky je možné využít i při dalších aplikacích. Jed-ná se především o výpočty a Jed-návrhy svarů pro ocelové konstrukce, kde je využíván parametr „a“. Lze však vy-užít i parametr vmax, který po získání pracovní zkoušky

Obr. 4 Závislost parametru „a“ (v souladu s obr. 3) na použitém výkonu zdroje

Fig. 4 Dependence of parameter ‚a‘ (in concidence with Fig. 3) on used power source output

Parametr – Parameter, Výkon – Output

Obr. 5 Závislosti parametru „w“ (v souladu s obr. 3) na použitém výkonu zdroje

Fig. 5 Dependences of parameter ‚w‘ (in koincidence with Fig. 3) on used power source output

Obr. 6 Dosažitelné hodnoty parametru “w“ v závislosti na použitém výkonu zdroje a svařovací rychlosti

Fig. 6 Attainable values of parameter ‚w‘ in dependence on used power source output and welding speed

Obr. 7 Dosažitelné hodnoty parametru “a“ v závislosti na použitém výkonu zdroje a svařovací rychlosti

Fig. 7 Attainable values of parameter ‚a‘ in dependence on used power source output and welding speed

WPQR může být brán jako nový nosný průřez svaru. Mimo to jsou tvar a velikost svarové lázně rozhodující pro průběh metalurgických procesů a souvisejí také se sklonem k tvorbě trhlin. Přehled o vlivu dílčích paramet-rů svařování na geometrii svarové lázně je proto důleži-tý z více hledisek. Bylo by jistě zajímavé uvést grafické zpracování všech měřených geometrických veličin, aby mohl být vliv svařovacích parametrů na geometrii svaro-vé lázně zobrazen komplexně. Graficky prezentován byl pouze parametr „a“, který je využíván jak při konstrukci tak při návrhu technologických parametrů výroby a pa-rametr „w“ jako představitel geometrických veličin po-třebných pro definici zdroje tepla.

Získané závěry bohužel nelze aplikovat všeobecně. Tyto závěry platí pouze pro základní materiál S255J2G3 (prakticky i pro celou skupinu nízkouhlíkových ocelí ma-jících podobné tepelně-fyzikální materiálové vlastnos-ti) a další použité parametry realizovaných experimen-tů, tj. použitý typ ochranné atmosféry 82 % Ar a 18 % CO2 a přídavný drát stejného chemického složení, jako je drát OK Autrod 12.51. Svoji roli zde bude samozřejmě hrát i průměr přídavného drátu, který byl v tomto případě 1,2 mm.

Pro jiné vstupní parametry bude nutno realizovat experi-menty nové (např. pro svařování jiných typů základních materiálů). Dosud realizované experimenty a metodické postupy vyhodnocení jejich výsledků však lze pokládat za základ pro rozšiřování podkladů pro snadnější popis a modifikaci zdroje tepla u MAG procesů svařování.

CONCLUSIONS

From experiments much information about geometry was achieved based on which the effect of welding parame-ters on the resulting weld pool geometry can be studied. Even though the experiments were especially aimed to simplify and to enhance the creation of power source model, the attained results can be used also for other ap-plications. The calculations and design of welds for steel structures are concerned where the parameter ‚a‘ is ex-ploited. However, also the parameter vmax can be used which after acquisition of WPQR test can be consid ered as a new load-carrying weld cross-section. Moreover, the shape and size of weld pool are decisive for the course

of metallurgical processes and they coincide also with the susceptibility to crack formation. A review about the effect of single welding parameters on weld pool geometry is, therefore, important from many aspects. It might be interesting to give graphical processing of all measured geometry variables in order to represent the effect of welding parameters on weld pool geometry in a complex manner. The graphical representation was done only of the parameter ‘a’ which is used both in con-struction and design of technological parameters of pro-duction and the parameter ‘w’ as the representative of geometry variables required for power source definition. Unfortunately, the achieved results cannot be applied in general. These conclusions are valid only for base metal S255J2G3 (actually also for the whole group of low-car-bon steels having similar thermo-physical mechanical properties) and other used parameters of carried-out ex-periments i.e. applied type of shielding atmosphere 82% Ar + 18% CO2 and filler wire of the same chemical com-position, such as e.g. OK Autrod 12.51 wire. Of course, also filler wire diameter which represented 1.2 mm in this case, will play a significant role.

New experiments will have to be carried out for other in-put parameters (e.g. for welding other types of parent metals). However, the hitherto carried out experiments and methodical evaluation procedures and their results can be considered as the basis for dissemination of do-cuments for easier description and modification of power source in MAG welding processes.

Poznámka:

Tato práce vznikla za podpory grantového projektu GAČR 101/09/P176.

Literatura:

[1] Moravec, J.: Analýza kritických míst svařovacího procesu na základě simulací v programu SYSWELD. [Disertační práce] Technická univerzita v Liberci, 2008

[2] Moravec, J. – Neumann, H.: Analýza vlivu přesnosti vybraných vstupních dat na výsledek simulace svařovacího procesu programem SYSWELD. PRO-TECH-MA 2006. Časopis Acta Mechanica Slovaca, s. 235 – 240

[3] Havelka, P.: Predikce tvaru a velikosti svarové lázně u metody svařování MAG. [Diplomová práce]

Technická univerzita v Liberci, 2009

<

Článok recenzoval:

Ing. Tomáš Záček, PhD., VÚZ – PI SR, Bratislava

PONUKA KURZOV VÚZ – PI SR na 2. štvrťrok 2011

Typy kurzov Trvanie Cena v s DPH Termíny

IWS Medzinárodný zváračský špecialista 5 týždňov 1 116,00 23. 5. – 17. 6. 2011 IWP Medzinárodný zváračský praktik 4 týždne 918,00 23. 5. – 17. 6. 2011 TKO Technik katódovej ochrany podľa STN EN 15257 – odborná spôsobilosť 1 a 2 2 týždne 399,00 2. 5. – 13. 5. 2011 VT 2 Vizuálne skúšanie – stupeň 2 5 dní 348,00 16. 5. – 20. 5. 2011 PT 2 Skúšanie kapilárnymi metódami – stupeň 2 4 dni 348,00 18. 4. – 21. 4. 2011 MT 2 Skúšanie magnetickými metódami – stupeň 2 5 dní 348,00 11. 4. – 15. 4. 2011 RT 1 Skúšanie prežarovaním – stupeň 1 8 dní 600,00 9. 6. – 17. 6. 2011 RT 2 Skúšanie prežarovaním – stupeň 2

(pre osoby certifikované na RT 1) 10 dní 812,00 20. 6. – 1. 7. 2011 RT 2 Skúšanie prežarovaním – stupeň 2

(priamy prístup na 2. stupeň) 18 dní 1 173,00 9. 6. – 1. 7. 2011

Kontakt: VÚZ – PI SR, Divízia vzdelávania, Račianska 71, 832 59 Bratislava 3

Ing. Rut Balogová, mobil: 0915 990 787, tel.: 02/49246 279, fax: 02/49246 276 e-mail: balogovar@vuz.sk, www.vuz.sk